导图社区 一级造价师考试安装工程计量第二章

- 214

- 16

- 1

- 举报

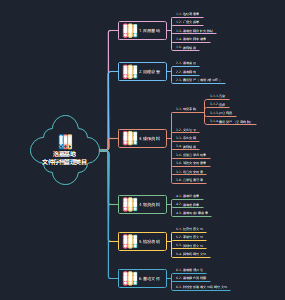

一级造价师考试安装工程计量第二章

一级造价师考试必过安装工程计量第二章知识总结,安装工程施工技术一共包括三大分支,内容为:切割与焊接、除锈防腐剂和绝热工程、吊装工程、辅助工程。

编辑于2021-01-19 11:23:07- 工程计量

- 相似推荐

- 大纲

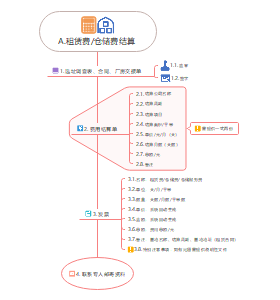

第二章 安装工程施工技术

第一节 切割与焊接

1.切割

机械切割

火焰切割

满足条件

①燃烧点低于其熔点

②氧化物的熔点低于金属的熔点,且流动性好

③放热反应,且金属的本身导热性要低

氧—乙炔火焰切割

实际生产应用最广,安全性差,对环境污染严重、乙炔气自取成本高

氧—丙烷火焰切割

点火温度为580℃,优点:爆炸范围窄,自取容易,成本低廉,一液化和罐装,对环境污染小,切割面上无明显的烧塌现象,下缘不挂渣,(17、19多)

缺点:火焰温度高,预热时间略长,氧气消耗高,总成本远低于氧—乙炔

氧—氢火焰切割

成本较低,安全性好,环保

氧熔剂切割

烟尘少,切断面无杂质,可以用来切割不锈钢

电弧切割

等离子弧切割

速度快,尤其薄板,不是氧化反应,靠融化来切割材料,能够切割大部分金属和非金属材料(12单)

碳弧气割

适用于U型坡口,不切割不锈钢,使用方便,操作灵活。

激光切割

切口小、精度高、不切割厚板、设备费用高,一次性投资大。

小结:激光切割和等离子弧切割都可切割金属和非金属,但等离子弧可切割大厚度工件

2.焊接

熔焊

气焊:不需电

电弧焊

熔化极

焊条电弧焊

埋弧焊

优点:①热效率较高,熔深大,工件的坡口可较小②焊接速度高③焊接质量小④有风的环境中保护效果好。(13、15、19单)

缺点:①只适用水平位置焊接②难以用来焊接铝、钛及其合金③不能直接观察,容易焊偏④不适合焊接厚度小于1mm的薄板。

气体保护电弧焊(气电焊)

钨及惰性(TIG)都能焊

优点:①钨极不熔化,只起导电和产生电弧作业②尤其适用于焊接化学活泼性强的有色金属和不锈钢、耐热钢,对于某些黑色和有色金属的厚壁重要构件

缺点:①熔深浅,熔敷速度小,生产率较低②只适用于薄板(6mm以下)及超薄板材料焊接④惰性气体(氩气、氦气)较贵,生产成本较高。(12单、14多)

熔化极(MIG)

全优点:①几乎可以焊接所有的金属②焊接速度较快,效率较高③可直流反接④不采用钨极,成本比TIG喊低。(14、17单)

CO2气体保护焊

优点:①生产效率高②变形小,质量较高;③抗裂性能高,低氢且含氮量也较少,④焊接成本低⑤明弧焊,可见性好,操作简便,可进行全位置焊接。

缺点:①飞溅较大,表面成形较差②不能焊接易氧化的有色金属③抗风能力差④直流电源焊接,设备比较复杂。

等离子弧焊

优点:①速度快,生产率高②穿透能力强,焊缝精致,成形美观③可焊薄壁结构(如1mm以下金属箔的焊接) (15单)

缺点:设备比较复杂、气体耗量大,费用较高,只宜于室内焊接

电渣焊:以立焊方式进行,不能平焊

激光焊:焊速快,变形小,尺寸精度高

氩弧焊

非熔化极

钨极氩弧焊

等离子弧焊

电渣焊

电子束焊

激光焊接

压焊

电阻焊:点焊、缝焊、对焊(16单)

电渣焊

超声波焊

真空扩散焊接

钎焊

可用于各种黑色金属和有色金属和合金以及异种金属的连接,适宜于小而薄和精度要求高的零件

软钎焊

硬钎焊

多采用搭接接头形式

焊接材料的选择

焊条的选用原则

低氢焊条:

碱性焊条:

酸性焊条

焊接部位不能翻转时,适用于全位置焊接

对受力不大、焊接部位难以清理的焊件

保障焊工身体健康

熔焊接头的坡口

基本型破口:I型、 V型、 单边V型、 U型、 J型

组合型坡口:两种或两种以上组成

特殊坡口:卷边、带垫板,锁边,塞槽焊(卷、带、锁、塞槽)12.18多)

管材的坡口

I型:管壁厚度<3.5mm的管口焊接,不需倒角

V型:中低压钢管,坡口角度为60°~70°,坡口根部有钝边,其厚度为2mm左右

U型:高压钢管焊接,壁厚在20~60mm,坡口根部有钝边,其厚度为2mm左右(10单)

3.焊接过程质量检验

4.焊接热处理

焊前预热

防止或减少应力产生

防止焊接过程产生裂纹

避免在热影响区中形成脆性马氏体

有利排气体、排渣,故可减少气孔、夹渣

焊后热处理

难点记忆

标注

钢的退火(炉内冷却)

完全退火

加热到临界点Ac3,适用于中碳钢和中碳合金钢的铸、焊、轧制件

目的:细化组织、降低硬度、改善加工性能、去除内应力

不完全退火

加热到临界点Ac1~Ac3 常用于工具钢工件的退火

目的:降低硬度、改善切屑加工性能、消除内应力

去应力退火

加热到临界点Ac1,去除残余应力

钢的正火(空气中冷却)

加热到临界点Ac1或Ac3 以上适当温度

全优点:冷却速度快,过冷度较大,生产周期短,能量消耗少(16.17单)

钢的淬火(油或水中冷却)

将奥氏体化后冷却,目的是为了提高钢件的硬度、强度和耐磨性,多用于各种工模具、轴承、零件

钢的回火(14、15、16单)

加热到临界点Ac1以下适当温度

低温回火

150~250℃,用于各种高碳钢的切削工具、模具、滚动轴承

中温回火

250~500℃,用于中等硬度的零件、弹簧

高温回火

500~700℃,即调质处理,主要用于重要结构零件,调整处理后不仅强度较高,而且塑性、韧性更显著超过正火处理。

热处理方法的选择

单一高温回火

单一中温回火

只适用于工地拼装的大型普通低碳钢容器的组装焊缝

正火加高温回火

用于气焊焊口(19单

正火细化晶粒,高温回火消除应力

5.无损探伤

①射线探伤(内部 )

X射线17多)

优点:灵敏度高于γ射线(特别是焊缝厚度小于30mm时),照射时间短,速度快

缺点:穿透力较γ射线小,设备复杂、笨重,使用成本高

γ射线

优点:设备轻便灵巧,投资少;

缺点:曝光时间长,灵敏度低,对人体有害,在石油化工行业现场施工时经常采用

中子射线

独特优点:能够使检验封闭在高密度金属材料中的低密度材料

缺点:中子源和屏蔽材料大而重,曝光程序复杂,对人体有害

②超声探伤(内部 19多)

优点:探伤灵敏度、周期短、成本低、灵活方便、效率高对人体无害

缺点:对试件表面要求平滑、要求富有检验的人辨别缺陷,对缺陷没有直观性,适合于厚度较大的试件。

③涡流探伤(表面、近表面)

优点:检测速度快、不直接接触,无耦合剂,可以一次测量多种参数(17单)

缺点:只适用于导体,对形状复杂试件难做检查,只能检查薄试件或厚试件的表面、近表面

④磁粉探伤(表面、近表面)

优点:几乎不受试件大小和形状的限制,适合薄壁件或焊缝表面裂纹的检验(15单)

缺点:难于发现气孔、夹渣及隐藏在焊缝深处的缺陷,检测后常需退磁和清洗、试件表面不得有有油脂或其他黏附磁粉

⑤渗透探伤(表面)

优点:不受被检试件几何形状、尺寸大小、化学成分和内部组织结构的限制,检验的速度快,操作简便,费用低,灵明度高,缺陷显示直观,能发现宽度1μm以下的缺陷。

缺点:只能检出试件开口于表面的缺陷,不能显示缺陷的深度及缺陷内部的形状和大小,对于结构疏松的零件和其他多孔性材料不适用。(15、18单)

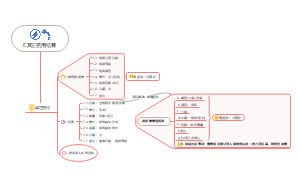

第二节 除锈、防腐蚀和绝热工程

1.除锈与刷油

除锈

锈蚀分级

A级:几乎没有铁锈

B级:部分氧化皮已剥落

C级:少量点蚀

D级:普遍发生点蚀

处理方法

手工工具方法

适用于一些较小的工件表面及没有条件采用机械方法

机械方法

喷射除锈法

优点:除锈效率高、质量好、设备简单;缺点:操作时灰尘弥漫,劳动条件差,且影响附件设备的生产和保养。

抛射除锈法

除锈质量好,但只适用于较厚的、不怕碰撞的工件。

化学除锈(酸洗法)

适用于表面处理要求不高、形状复杂的零部件以及在无喷砂设备条件的除锈场合。

火焰除锈

适用于除掉旧的防腐层(漆膜)或带有油浸过的金属表面工程,不适用于薄壁的金属设备、管道,也不能用于退火钢和可萃硬钢的除锈。

处理质量等级

手工或动力工具

St2:彻底工具除锈

St3:非常彻底工具除锈,底材显露部分的表面具有金属光泽

喷射或抛射

Sa1:轻度的

Sa2:彻底的,其残留物应是牢固附着的

Sa2.5:非常彻底的,轻微色斑

Sa3:呈现均匀的金属光泽

涂料图层施工方法

涂刷法

优点:工具简单,投资少;缺点:劳动强度大,生产效率低

适用:油性调和漆、酚醛漆、油性红丹漆;不适用:硝基漆、过氯乙烯

常用小面积工件的涂装

滚涂法

适用于较大面积工件的涂装

空气喷涂法

最大特点是可获得厚度均匀、光滑平整的图层,缺点:涂料利用率低,对空气污染较严重。

高压无气喷涂法

节省了漆料,减少污染,改善了条件,比一般空气喷涂要提高数倍至十几倍,涂膜的附着力较强,质量较好,适宜大面积的物体涂装。(17多)

电泳涂装法

①采用水溶性涂料,

②涂装效率高,涂料损失小,利用率达90%~95%;

③涂膜厚度均匀,附着力强,质量好,可用于复杂工件的涂装

④效率高,可实现自动化

⑤设备复杂,投资大,耗电量大,施工条件严格,并须进行废水处理(15.19单、16多)

金属图层施工方法

钢结构表面处理要求

衬铅、塑料板非黏结衬里——Sa1级或St2级

水玻璃胶泥衬砌板衬里 等——Sa2级或St3级

搪铅等(点状色斑)——Sa2.5级

金属热喷涂层(金属本色)——Sa3级

处理后的基体表面不宜含有氯离子等附着物

2.衬里

纤维增强塑料衬里

铺贴法用手工糊制贴衬纤维增强塑料,可连续施工或间断施工

纤维增强酚醛树脂衬里应采用间断法施工

橡胶衬里

衬铅和搪铅衬里

衬铅:生产周期短,相对成本简单,适用于里面、静荷载和正压下工作

搪铅:均匀牢固,没有间隙,传热性好,适用于负压、回转运动和震动下工作(16、17单)

砖、板衬里

3.绝热工程

由内到外①保温层结构:防腐层、保冷层、防潮层、保护层; ②保温结构:防腐层、保温层、保护层

保冷层结构才有防潮层,保温结构在潮湿环境或埋地状况下才需增设防潮层

防潮层施工

阻燃性沥青玛蹄脂贴玻璃布(硬)适用于硬质预制块做的绝热层或涂抹的绝热层上(13单)

塑料薄膜(软)适用于纤维质(软)绝热层上(注意搭接宽度100mm左右)(15单)

保护层施工

1)塑料薄膜或玻璃丝布保护层(软)适用于纤维制(软)绝热层

2)石棉石膏或石棉水泥(硬)保护层适用于硬质材料的绝热层上或要求防火的管道上。

3)金属保护层

①搭缝形式:搭接、插接、咬接

②硬质绝热制品金属保护层纵缝—咬接;半硬质或软质—插接或搭接;插接可用自攻螺钉或抽芯铆钉连接,而搭接只能用抽芯铆钉,钉的间距200mm。环缝采用搭接或插接水平管道不使用螺钉或铆钉固定。(16单)

③保冷结构的金属保护层接缝宜用咬合或钢带捆扎结构。(17单)

④铝箔玻璃钢薄板保护层的纵缝,不得使用自攻螺钉固定,可同时用带垫片抽芯铆钉(间距≤150mm)和玻璃钢打包带捆扎(间距≤500mm,且每块板上至少捆二道),保冷结构的保护层,不得使用铆钉进行固定。

4.刷油与绝热工程工程量计量

刷油

设备筒体、管道表面积:S=π*D*L

带封头设备表面积:S=L*π*D+(D/2)*π*K*N(K=1.05,N:封头个数)

设备筒体、管道绝热工程量:V=π(D+1.033δ)*1.033δ*L(D:外径,δ:厚度)

绝热工程技术规范规定,保温层厚度大于100mm,保冷层大于75mm时,应分层施工,其工程量按分层计算。

设备筒体、管道防潮和保护层工程量:S=π(D+2.1δ+0.0082)*L

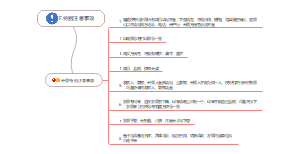

第三节 吊装工程

1.吊装机械

常用的索吊具

绳索

①麻绳:仅用于小型设备吊装

②尼龙带:特别适用于精密仪器及外表面要求比较严格的物件吊装

③钢丝绳:破裂前有断丝的预兆

吊具

滑轮

轻小型起重设备

千斤顶

滑车

起重葫芦

卷扬机

电动卷扬机

手动卷扬机:无电源情况下

绞磨:一般人力驱动的牵引机械,结构简单、易于制作、操作容易、移动方便(18单)

起重机类型及特点

分类

常用起重机特点及适用范围

流动式起重机

特点:对道路、场地要求较高,台班费较高

范围:适用于单件重量大的大、中型设备、构件的吊装,作业周期短

塔式起重机(16单)

特点:吊装速度快,台班费低,起重量一般不大,并需要安装和安拆

范围:每一单件重量较小的设备、构件吊装,作业周期长

桅杆式起重机

特点:属于非标准起重机,其结构简单,起重量大,对场地要求不高,使用陈本低,但效率不高。

范围:适用于某些特重、特高和场地受到和特殊限制的设备、构件吊装

起重机选用的基本参数

吊装载荷(含被吊物、吊、索具重量)、额定起重量、最大幅度、最大起升高度

Qj=K1(1.1)*K2(1.1~1.2)*Q (16.17单)

流动式起重机的选用

1)汽车起重机

特别适应于流动性大、不固定的作用场所,不可再360°范围内进行吊装作业,对基础要求也高。

2)轮胎起重机

装有专用轮胎式,可吊重缓慢行驶,车身短,转弯半径小,可以全回转作业,适宜于作业地点相对固定而作业量较大的场合。(16单)

3)履带起重机

自行式、全回转,在平整场地大吨位物起重,行走速度慢,履带会破坏公路路面。适用于没有道路的工地、野外等场所,在臂架上还可以装打装、抓斗、拉铲等工作装置,一机多用。

4)选用步骤

工作幅度—臂长—额定起重量—比较—校核通过性能(18单)

起升高度特性曲线考虑起重机的

起重臂长度、倾角、铰链高度、臂头因承载而下垂的高度、滑轮组的最短极限距离

2.吊装方法

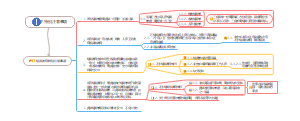

第四节 辅助工程

1.吹洗、脱脂、钝化和预膜

管道吹扫和清洗

1.管道吹扫和清洗方法

DN≥600mm 液体或气体管道——人工清洗

DN<600mm 液体管道——水清洗(17单)

DN<600mm 气体管道——压缩空气吹扫

蒸汽管道采用蒸汽吹扫(非热力管道不得采用蒸汽吹扫)

系统内的精密仪表、阀门暂时拆除或模拟件临时代替等保护措施后再进行吹扫和清洗

吹扫与清洗顺序:主管、支管、疏排管

2.空气吹扫

间断性吹扫,吹扫压力不得大于设计压力,吹扫流速≥20m/s

忌油管道,使用无油压缩空气,其他不含油的其他进行吹扫

吹扫系统容积大、管线长、口径大,并不宜用水冲洗时,采取“空气爆破”进行吹扫,爆破吹扫时,向系统注的气体压力≤0.5MPa 并采取安全措施。 (16.19单)

3.蒸汽吹扫

蒸汽吹扫前,管道系统的绝热工程应已完成

大流量蒸汽进行吹扫,流速≥30m/s

蒸汽吹扫前,应先进行暖管、疏水 (14单)

蒸汽吹扫应按加热—冷却—再加热的顺序循环进行,每次一根,轮流吹扫

4.水清洗

使用洁净水冲洗,冲洗不锈钢、镍及镍合金管道时,水中氯离子含量≤25PPM

水冲洗流速≥1.5m/s,冲洗压力<设计压力

冲洗排放管的截面积≥60%被冲洗管截面积,排水时不得形成负压

对有严重锈蚀和污染的管道,使用一般清洗不达要求时,可分段高压水冲洗(15单)

管道冲洗合格后,应及时将管道积水排净,并用压缩空气、氮气及时吹干

5.大管道闭式循环冲洗技术

省水、省电、省时、节能环保;适用于城市供热管网、供水管网等

6.油清洗

适用于大型机械的润滑油、密封油、控制油管道的清洗

油清洗应在设备和管道吹洗、酸洗合格后、系统试运行前进行,不锈钢管道,宜采用蒸汽吹净后进行油清洗(13.14单)

油清洗合格的管道,应采取封闭或充氮保护措施

7.化学清洗(酸洗)

清洗时,无关设备及管道进行隔离

酸洗钝化应按脱脂、酸洗、水洗、钝化、水洗、无油压缩空气吹干的顺序进行

化学清洗后的管道目测检查,内壁成金属光泽为合格

化学清洗合格的管道,应采取封闭或充氮保护措施

管道脱脂

脱脂要求

忌油管道进行脱脂处理,碳素钢材、管件和阀门都要进行除锈,不锈钢管、铜、铝合金只需表面污物清扫干净。

脱脂用的溶剂:二氯乙烷、三氯乙烯、四氯化碳、精馏酒精

有明显油渍或锈蚀严重的管道,应先蒸汽吹扫、喷砂或其他清楚油渍和锈蚀后,再进行脱脂

有防锈要求的脱脂的管道脱脂后,应采取充氮封存或气相防锈纸、气相防锈塑料薄膜等保护措施(19多)

脱脂检验

钝化和预膜

钝化

酸洗后的管道和设备,必须迅速进行钝化结束后,再用偏碱的水冲洗保护钝化膜,以防再次锈蚀,通常钝化液采用亚硝酸钠(NaNo3)溶液 (15单)

预膜

即化学转化膜,电化学法与化学法,特别强调,废液不能随意排放(13单)

2.管道压力试验

热处理和无损检测合格后,在进行压力试验;管道的设计压力≤0.6MPa时(现场条件不允许液压时)采用气体

液压实验

试验时,环境温度不宜小于5℃,当环境温度低于5℃时,应采取防冻措施

承受内压的地上钢管道及有色金属管道,P试=1.5P设计;埋地钢管道P试=1.5P设计且≥0.4MPa (19单)

承受内压的埋地铸铁管道P设计道≤0.5MPa时,P试=2P设计;P设计>0.5MPa时,P试=P设计+0.5MPa(16.17单)

气压试验

气体压力试验:承受内压的钢管钢及有色金属管道,P试=1.15P设计;真空管道:P试=0.2MPa(14单

压力泄放装置,其设计压力不得高于试验压力的1.1倍,

试验前,应用压缩空气进行预试验,试验压力宜为0.2MPa

泄密性实验:气体为试验介质,在设计压力下,采用发泡剂、显色剂、气体分子感测仪检查管道系统中泄漏点的试验(16多)

气压试验合格后,按规定进行24h的真空度实验,系统增压率≤5%

3.设备压力试验

液压实验

采用洁净水,保压时间不少于30min,压力降至规定试验压力的80%,无变形和渗漏为合格

对基础上液压试压且大于100m3的设备,在充液前、充液1/3时、充液2/3时、充满液后24h时、放液后,应作基础沉降观测。

气压试验

采用干净洁净的空气、氮气、惰性气体

碳素钢、低压合金钢制设备,气压试验时气体温度不得低于15℃,

缓慢升压至试验压力的10%,且不超过0.05MPa,保压5min,继续缓慢升压至试验压力的50%,再升压10%,直至试验压力,保压时间不少于30min,然后压力降至试验压力的87%,全面检查。

气密性试验(17多

经液压试验合格后方可进行气密性试验

压力缓慢上升,达到试验压力后保压时间≥30min,同时对焊缝和连接部位检漏液检测

14.16单

17“