导图社区 八年级上册英语

八年级上册英语

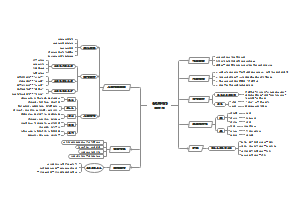

八年级上册英语第一单元Section B2b部分第一篇日记思维导图,使用了丰富的英语词汇和短语,如“Went to the beach”, “tried Paragliding”, “delicious”, “rode bicycles”, “relaxing”, “good”等,这些词汇和短语在日常对话、写作或英语学习中都是常见的,有助于提升学生的英语表达能力和词汇量。过思维导图的形式整理信息,也是一种有效的学习方法和思维工具,可以帮助学生更好地组织和记忆所学内容。

编辑于2024-07-22 17:10:16- 英语词汇

- 相似推荐

- 大纲