导图社区 材料成型

- 520

- 7

- 0

- 举报

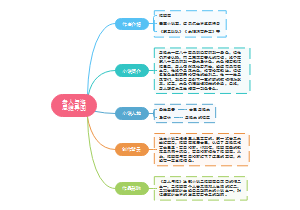

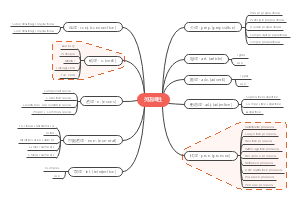

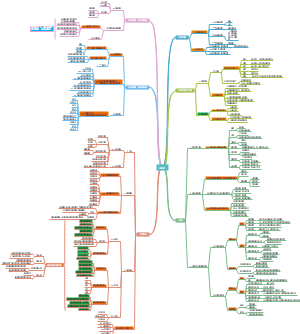

材料成型

包含金属型材料成形:液态金属铸造成型、金属连接成形、粉末冶金成形;高分子材料成形:塑料成形、橡胶成形。

编辑于2021-11-02 12:52:33- 材料成型

- 相似推荐

- 大纲

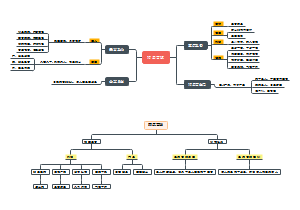

材料成型

金属型材料成形

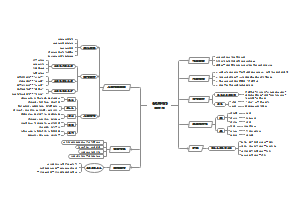

液态金属铸造成型

重力作用下铸造

砂型铸造

加工过程

砂型铸造是将熔融金属浇入砂质铸型中,待冷却凝固后,取出铸件的铸造方法,是应用最广的铸造方法,它适用于各种形状、大小及常用合金铸件的生产。掌握砂型铸造技术是合理选择铸造方法和正确设计零件结构的基础。

铸造缺陷

缩孔、松缩、变形、裂纹、气孔、浇不足、冷隔

解决方法

铸件壁厚不宜过厚、壁厚均匀、铸件壁的转弯处应为圆角、不同壁厚间要逐步过渡、壁间链接应避免交叉和锐角、轮辐设计应避免收缩受阻、

生产工艺

铸件的外形应力简单、铸件内腔应简单适用、

熔模铸造

工艺过程

制造蜡模

制造型壳

脱蜡

焙烧型壳

浇注

脱壳和清理

特点应用

因铸型精密又无分型面,铸件尺寸精度高、表面质量好,是少、无切削加工工艺的重要方法之一,其尺寸精度可达IT1l~IT14,表面粗糙度为Ra12.5~1.6m。

可制造形状复杂的铸件,其最小壁厚可达0.3mm,最小铸出孔径为0.5mm。对由多 ;薄壁 个零件组合成的复杂部件,可用熔模铸造一次铸出。

铸造合金种类不受限制,用于生产高熔点和难切削合金铸件更具优越性。

适用于生产汽轮机及燃气轮机的叶片,泵的叶轮,切削刀具,飞机、汽车、拖拉机、风动工具和机床上的小型零件等

铸件的结构工艺性

应便于从压型中取出蜡模和型芯

避免过小和过深的空槽

避免有过大平面

避免壁厚有分散热点节

铸件壁厚不宜过薄

金属型铸造

工艺过程

金属型铸造是将液体金属在重力作用下浇人金属铸型以获得铸件的方法根据分型面位置不同,金属型可分为垂直分型式、水平分型式和复合分型式三种结构制造金属型材料的熔点一般应高于浇注合金的熔点

工艺特点

铸型排气

铸型涂料

铸型预热

铸型时间

特点应用

有较高的尺寸精度(IT12~IT14)和较小的表面粗糙度(Ra125—6.3pm),加工余量小

金属型的导热性好,冷却速度快,因而铸件的晶粒细小,力学性能好

实现一型多铸,提高了劳动生产率,节约造型材料,减轻环境污染,改善劳动 条件

金属型铸造主要用于形状较简单的铜合金、铝合金等非铁金属铸件的大批量生产,如发动机活塞、气缸盖、液压泵壳体、轴瓦、轴套等

铸件的结构工艺性

便于铸件顺利出型和抽芯

铸件壁厚适当并且均匀

外力作用下铸造

压力铸造

工艺过程

压力铸造(简称压铸)是将熔融合金在高压条件下高谏充型,并在压力下凝固成形以获得铸件的精密铸造方法

压铸机是压铸生产的基本设备,分为冷压室压铸机和热压室压铸机两类

特点应用

压铸用压型精密

高温下的高压高速充型

压铸件的强度和表面硬度较高

生产率高

可采用嵌铸工艺制出形状复杂件、赋予局部有特殊性能要求

广泛用于生产锌合金、铝合金、镁合金和铜合金等铸件。

铸件的结构工艺性

尽量消除内侧凹

壁厚应薄而均匀

充分利用并合理设计镶嵌件

离心铸造

工艺工程

离心铸造是将熔融金属浇人旋转的铸型中,在离心力作用下充填铸型并凝固成形的一种铸造方法

特点应用

不用型芯即可铸出中空的回转体铸件,而且可省去浇注系统和冒口,大大简化了套 筒、管类铸件的生产工艺过程,而且节约了金属

在离心力的作用下,液态金属由表向内定向凝固,改善了补缩条件,气体和非金属夹杂物(密度小)易于自金属液中排出,因此铸件组织致密。无缩孔、缩松、气孔和夹杂等缺陷

离心力提高了金属液的充型能力,用于流动性较差的合金和薄壁铸件的生产

便于制造双金属铸件,如钢套镶铸铜衬,外表面强度高内表面耐磨且节约贵重金属

用于生产管、套类铸件的主要方法,如铸铁管、气缸套、铜套、双金属钢背铜套、特殊钢的无缝管坯、双金属轧辊、加热炉辊道、造纸机滚筒等

低压铸造

工艺工程

低压铸造是液体金属在较低的压力作用下由下而上充填型腔,并在压力下凝固形成铸件的方法

特点应用

充型压力和速度便于调节,故可适用于各种不同铸型(如金属型、砂型),俦造大小不同的各类合金铸件。

采用底注式充型,金属液充型平稳,无冲击、飞溅现象,避免了气体卷入及金属液对型壁和型芯的冲刷,不易产生夹渣、砂眼、气孔等缺陷,铸件合格率高

铸件在压力作用下充型和凝固,铸件组织致密、轮廓清晰、表面粗糙度小,力学性能较高,对于大型薄壁或要求耐压、防渗漏、气密性好的铸件尤为有利

浇注系统简单,浇口兼冒口,金属利用率高

劳动强度低、条件好,设备简单,易实现机械化和自动化

应用于铝合金铸件的生产,如汽车发动机缸体、缸盖、括集,叶轮和轮毂

其他特种铸造

挤压铸造

实型铸造

合金铸造

铸铁

灰铸铁

白口铸铁

麻口铸铁

球墨铸铁

可锻铸铁

蠕墨铸铁

铸钢

非铁合金铸造

固态金属塑性成形

体积金属成形

锻造

自由锻

镦粗

镀粗是沿工件轴向进行锻打,使工件横截面积增加、高度碱小的工序

主要用于锻造齿轮坯、凸缘、圆盘等零件,也可用于作为锻造环、套筒等空心锻件冲孔前的预备工序

拔长

长是垂直于工件的轴向进行锻打,使其长度增加、截面积减小的工序

主要用于锻造轴、杆类等零件

冲孔

冲孔是利用冲头在坯料上冲出通孔或不通孔的工序

常用于锻造齿轮、套筒和圆环等空心锻件。对于直径小于25mm 的孔一般不锻出

弯曲

弯曲是使用工具将坯料弯成一定角度和形状的工序

常用来生产吊钩、弯板、链板等。弯曲时外侧拉、内侧受压,且弯曲角度不可太小,否则内侧由于受压会产生起皱,外侧由于受拉会产生拉裂

切割

切割是将胚料分割开的工序

用于下料和切除锻件的工序

扭转

扭转是使坯料一部分相对于另一部分旋转一定角度的工序

用来制造多拐曲轴和连杆等

错移

错移错移是使坯料一部分相对于另一部分错开,但两部分的轴线仍然保持平行的工序

用于曲轴的制造

模锻

锤上模锻

锤上模锻是将上模固定在锤头上,下模紧固在模垫上,通过随锤头作上下往复运动的上模,对置于下模中的金属坯料施以直接锻击,以获取锻件

金属流动充填能力强、锤头上下行程打击速度可调、适应性强、工作中存在振动和噪音条件差、效率低

结构工艺性

具有合理的分模面

合理的模锻圆角与模锻斜度

零件外形力求简单

尽量避免深孔或多孔结构

采用组合结构

压力机上模锻

热模锻压力机

生产效率高、锻件精度高、可使用组合模具、振动噪声小,劳动条件好

摩擦压力机上模锻

适应性强、利于对变形速度敏感金属材料的模锻、可使用组合模具、承受偏心载荷能差

平锻压力机上模锻

扩大了模锻的适用范围、锻件精度高、材料利用率高

胎膜锻

胎模锻是在自由锻设备上使用简单的模具(称为胎模)进行锻件生产的方法。

锻件质量高,生产率高,能锻造形状较复杂的锻件;不需要专用的模锻设备,生产时间短,成本低。采用人工操作,劳动强度大,生产小批量下锻件

轧制

挤压

板料金属成形

冲裁

拉深

金属连接成形

焊接

熔焊

熔焊将工件焊接处局部加热到熔化状态(通常还加入填充金属)形成熔池,冷却结晶后形成焊缝,被焊工件结合为不可分离的整体

气焊

电弧焊

焊条电弧焊

组成:焊芯、药皮

焊条种类:酸性、碱性

埋弧焊

气体保护焊

氩弧焊

二氧化碳气体保护焊

等离子弧焊

电渣焊

电子束焊

激光焊

焊接热影响区

融合区

过热区

正火区

不完全重结晶区

再结晶区

焊接缺陷:裂纹、夹渣、咬边、焊瘤、未焊透

压焊

压焊在焊接过程中无论加热与否,均需要对工件施加压力,使工件在固态或半固态状态下实现连接

电阻焊

摩擦焊

爆炸焊

扩散焊

超声波焊

钎焊

钎焊采用熔点低于被焊金属的钎料(填充金属)熔化之后,填充接头间隙,并与被恨全属相百扩散以实现连接。钎焊过程中被焊工件不熔化,且一般没有塑性变形

软钎焊

硬钎焊

粘接

交接接头考虑的原则:

1)尽量使胶层承受剪切力和拉伸力,避免剥离和不均匀扯离

2)在可能和允许的条件下适当增加胶接面积

3)采用混合连接方式,如胶接加点焊、铆接、螺栓联接、穿销等,可以取长补短,增加接头的牢固耐久性

4)注意不同材料的合理配置,如材料线胀系数相差很大的圆管套接时,应将线胀系数小的套在外面,而线胀系数大的套在里面,以防止加热引起的热应力而造成接头开裂

5)接头结构应便于加工、装配、胶接操作和以后的维修

工艺过程

确定部位、表面处理、配胶、涂胶、固化、检验等

机械连接

键连接

螺栓连接

铆接

表面涂层

热喷涂

电镀

离子镀

粉末冶金成形

模压成形

注浆成形

铸造成形

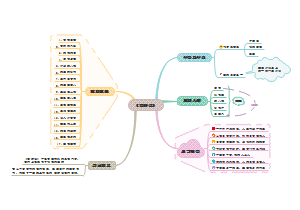

高分子材料成形

塑料成形:

三大成形

注射成形

工艺过程:将经过预处理的塑料原料,通过注射机的汪射,便塑料仕快只中双形,开模后取出塑件的过程

三个阶段:

预塑阶段

注塑阶段

冷却定型阶段

工艺条件

温度——温度在注射成形时需控制的温度有料筒温度、喷嘴温度和模具温度等。

压力——压力包括塑化压力和注射压力

时间——时间完成一次注射成形过程所需的时间称为成形周期,它影响注射机的利用率和生产效率

压塑成形

工艺过程:它是将经过预制的塑料原料直接加入敞开的模具加料室,然后闭合模具,并在压力机上对模具加热加压,塑料在热和压力的作用下呈熔融流动状态充满型腔,随后塑料分子发生交联反应后逐渐硬化成形。

工艺条件

成形温度

压力

时间

其他成形方法

传递成形

挤压成型

真空成形

反应注射成形

子主题

工艺性

流动性、收缩性、结晶性

结构工艺性

尺寸精度要求

表面粗糙度要求

脱模斜度

制品壁厚合理

加强肋、圆角、孔、螺纹、嵌件

橡胶成形:

压延成形、注射成形、模压成形

压制成形

工艺流程

塑炼

混炼

制坯

裁切

模压硫化

工艺条件

硫化温度

硫化时间

硫化压力

注射成形

工艺过程

橡胶的注射成形是在专门的橡胶注射机上进行的。橡胶注射成形的工艺过程主要包括胶料的预热塑化、注射、保压、硫化、脱模和修边等工序。将混炼好的胶料通过加料装置加入料筒中加热塑化,塑化后的胶料在柱塞或螺杆的推动下,经过喷嘴射人到闭合的模具中,模具在规定的温度下加热,使胶料硫化成形。

工艺条件

料筒温度

注射温度

注射压力

模具温度

成形时间

无机非金属材料成形

陶瓷成形:

模压成形、注浆成形、压铸成形

注浆成形

注浆成形是将陶瓷悬浮料浆注入多孔质模型内,借助模型的吸水能力将料浆中的水吸收,从而在模型内形成坯体。其工艺过程包括悬浮料浆制备、模型制备、料浆浇注、脱模取件、干燥等阶段

注浆方法

实心注浆

空心注浆

强化注浆

玻璃成形:

吹制成形、控制成形、压制成形

复合材料成形

树脂基复合材料成形

手糊成形

喷射成形

袋压成形

金属基复合材料成形

粉末冶金成形

成形特点

能够生产许多用其他方法不能生产的材料和制品

可制造具有某些独特性能的材料和制品

可实现大批量生产零件与型材

可实现少、无切削加工

应用

机械零件

工具

特殊用途的制品

熔铸成形

喷射沉积成形

陶瓷基复合材料成形

浆料浸渍成形

化学气相渗透成形

模压成形