导图社区 5.焊接技术!

- 311

- 12

- 1

- 举报

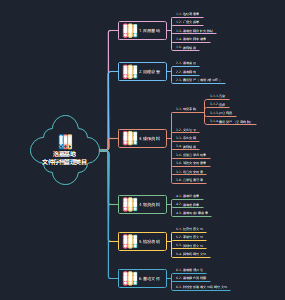

5.焊接技术!

2021年新教材一建机电思维导图。从近几期的真题试题中分析,机电专业出题范围几乎包含了整个教材的范围,知识点既细又分散,有时候甚至考核了教材中很难找到答案的现场实际专业知识;而机电专业与其他科目的综合也很容易成为案例题的出分点。

编辑于2021-05-30 08:59:34- 相似推荐

- 大纲

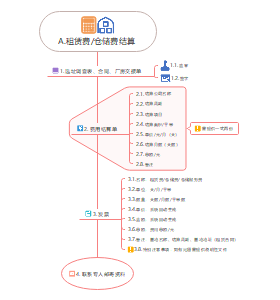

焊接技术

焊接材料和焊接设备的选用要求

焊接材料

焊条

焊条按熔渣酸碱性分类:碱性焊条(低氢型)、酸性焊条

焊条型号划分根据:焊条种类、熔敷金属化学成分和力学性能、药皮类型、焊接位置、电流种类(简记:里皮接跳楼)

焊条选用原则

焊缝金属的力学性能和化学成分匹配原则

保证焊接构件的使用性能和工作条件原则

满足焊接结构特点及受力条件原则

具有焊接工艺可操作性原则

提高生产率和降低成本原则

焊接用气体分类

保护气体:二氧化碳(CO2)、氩气(Ar)、氦气(He)、氮气(N)、氧气(O2)、氢气(H2)

切割气体:助燃气体氧气、乙炔、丙烷、液化石油气、天然气

焊接用气体选择

主要取决于:焊接、切割方法;被焊金属的性质;焊接接头质量要求;焊件厚度;焊接位置;工艺方法

氮气弧焊时,用N作为保护气体,可焊接铜和不锈钢。N也常作为等离子弧切割的保护气体

H2作为还原性气体,焊接时与O2混合燃烧,作为气焊的热源

焊剂的分类、使用

焊剂分类

按生产工艺分为:熔炼焊剂、粘结焊剂、烧结焊剂

按焊剂中添加脱氧剂、合金剂分类:中性焊剂、活性焊剂、合金焊剂

埋弧焊剂使用要求

防止受潮

使用前烘焙

回收

焊接材料复验

钢结构的焊接材料复验

建筑结构安全等级为一级的一、二级焊缝

建筑结构安全等级为二级的一级焊缝

大跨度的一级焊缝

重级工作制吊车梁结构中的一级焊缝

特种设备的焊接材料复验

球罐用的焊条和药芯焊丝,进行扩散氢复验

工业管道用的焊条、焊丝、焊剂库存超过期限,复验合格后方可使用

酸性焊接材料——2年

防潮包装密封良好的低氢型焊接材料——2年

石墨型焊接材料和其他焊接材料——1年

焊接设备

焊条电弧焊

钨极惰性气体保护焊设备

CO2气体保护焊设备(有风不能焊,飞溅大)

埋弧焊设备

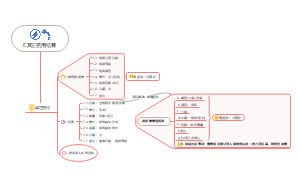

焊接方法和焊接工艺评定

常用焊接方法及特点

焊条电弧焊

机动性和灵活性好

设备相对简单

焊接场地不受限制

可适用全位置焊接

焊缝金属性能良好

工艺适应性强

钨极惰性气体保护焊

具有埋条电弧焊的特点

自有特点

电弧热量集中,热影响区窄,变形小

过程中不产生熔渣、无飞溅,焊缝表面光洁

焊接过程无烟尘,熔池容易控制,焊缝质量高

焊接工艺适应性强,几乎可以焊接所有金属材料

焊接参数可精确控制,易于实现焊接过程的全自动化

焊接工艺评定

焊接工艺评定的定义及作用

定义

焊接工艺评定

是指为验证所拟定的焊接工艺正确性而进行的实验过程及结果评价

焊接工艺评定报告PQR

评价的报告称为焊接工艺评定报告

预焊接工艺规程PWPS

拟定的焊接工艺规程为焊接工艺评定所拟定的焊接工艺文件

焊接工艺规程WPS

焊接工艺参数文件,用于编制WWI

焊接作业指导书WWI

指导焊接作业,也称焊接工艺卡

一个焊接工艺评定报告PQR,可用于编制多个焊接作业指导书WWI 一个焊接作业指导书WWI,也可依据多个焊接工艺评定报告PQR编制

作用

验证施焊单位能力:1.拟定焊接工艺的正确性;2.在限制条件下焊接成合格接头的能力

编制焊接工艺规程的依据

焊接工艺评定步骤

委托

任何施焊单位不允许将焊接工艺评定的关键工作(PWPS的编制、试件焊接等)委托另一个单位来完成, 但试件的加工、无损检测、理化性能试验可委托

拟定PWPS

应由具有一定专业知识和相当实践经验的技术员编制

施焊

施焊试件,由本单位技能熟练的焊工,使用本单位的焊接设备施焊

检验

外观检查、无损检测、力学性能试验、弯曲试验

签发

焊接工艺评定报告应由焊接技术负责人审核

委托®拟定预规程®施焊®检验®签发报告®编制正式的工艺规程

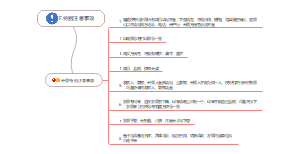

焊接工艺技术

焊接作业人员要求

焊接负责人

承担C、D级焊接工程的施工单位焊接技术负责人应具有高级技术职称

项目经理部焊接责任工程师负责组织建立本项目焊接质量控制系统

焊工

基本要求

与用人单位签订劳动合同

就业前,接受职业技能鉴定机构培训考评合格,取得《职业技能鉴定资格证》

经专门的安全技术培训并考核合格,取得《特种作业操作证》

在焊工资质合格证有效期内从事合格项目的施焊工作

技能要求

从事钢结构焊接的焊工

取得《钢结构焊接从业人员资格证书》

从事特种设备制造、安装、改造、维修的焊工

取得《特种设备安全管理和作业人员证》

焊接技术管理要求

技术交底

包括:焊接工程特点、焊接工艺规程(WPS)内容、焊接质量检验计划、进度要求等

超次返修

同一部位的返修次数不得超过2次,如超过两次须编制超次返修技术方案,经施工单位技术负责人批准后,方可实施

焊接场所

自然环境:风速、焊弧1m范围内的相对湿度、雨雪天气

不符合现行国家有关标准

无有效安全可靠的防护措施

禁止施焊

作业场地:不锈钢、有色金属焊接应设置专用场地,不得与黑色金属等其他产品混杂,配置专用组焊工装

特殊材料焊接工艺措施

有延迟裂纹倾向的材料

产生延迟裂纹的原因

焊缝含扩散氢、接头所承受的拉应力、金属的塑性储备

主要发生在低合金高强钢中

防止措施

采取焊条烘干、减少应力、焊前预热、焊后热处理,严格执行焊后热消氢处理、必要时打磨焊缝余高

当不能及时进行热处理时,应在焊后立即均匀加热至200~350℃,并保温缓冷

有再热裂纹倾向的材料

与Cr、Mo、Ti、B元素有关

防止措施

预热

应用低强度焊缝,使焊缝强度低于母材增强其塑性变形能力

减少焊接应力,合理安排焊接顺序、减少余高、避免咬边及根部未焊透等缺陷

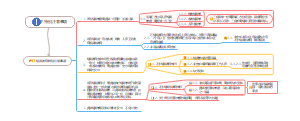

焊接应力与焊接变形

降低焊接应力的措施

设计措施

1.减少焊缝的数量和尺寸

2.避免焊缝过于集中

3.优化设计结构

工艺措施

1.采用较小的焊接线能量

2.合理安排装配焊接顺序

3.层间进行锤击(焊后进行)

4.预热拉伸补偿焊缝收缩

5.焊接高强钢时,选用塑性较好的焊条

6.预热(焊前进行)

7.消氢处理(焊后进行)

8.焊后热处理

9.利用振动法消除焊接残余应力

焊接变形的危害性及预防变形措施

焊接变形的分类

面内变形

横向收缩变形、纵向收缩变形、回转变形

面外变形

角变形、弯曲变形、扭曲变形、失稳波浪变形

焊接变形的危害

降低装配质量

影响外观质量

降低承载力

增加矫正工序

提高制造成本

预防焊接变形的措施

进行合理的焊接结构设计

合理安排焊缝位置

合理选择焊缝数量和长度

合理选择坡口形式

采取合理的装配工艺措施

预留收缩余量法

反变形法

刚性固定法 :适用较小构件,防止角变形和波浪变形

合理选择装配程序

采取合理的焊接工艺措施

合理的焊接方法:尽量用气体保护焊

合理的焊接线能量

合理的焊接顺序和方向

焊接质量检验方法

焊接检验方法分类

破坏性检验

力学性能试验

拉伸、冲击、硬度、疲劳、断裂性试验

化学分析实验

化学生分分析、扩散氢含量测试,不锈钢晶间腐蚀

金相试验

宏观组织、微观组织

焊接性试验、弯曲试验、焊缝电镜

非破坏性检验

外观检验

无损检验

射线、超声波、磁粉、渗透检测

耐压试验

泄露试验

焊接过程质量检验

焊接前检验

母材和焊材

零部件主要结构尺寸:结构尺寸的校核性检查

组对质量

坡口清理检查

焊接前确认:通常把“组对后、焊接前检查”确定为质量控制点

施焊过程检验

定位焊缝

焊接线能量

q=IU/v 线能量=焊接电流*电弧电压/焊接速度

多层焊、多道焊

每层焊完,应立即对层间进行清理

后热

检查加热范围、后热温度和后热时间,并形成记录

焊缝检验

外观检验

焊缝表面

不允许存在:裂纹、未焊透、未熔合、表面气孔、外露夹渣、未焊满

允许存在:咬边、角焊缝厚度不足、角焊缝焊脚不对称

几何尺寸

同一端面最大内直径与最小内直径之差

椭圆度

矩形容器截面上最大边长与最小边长之差

焊接接头的棱角度(环向和轴向)

无损检验

常用方法

射线检测 RT

对接接头、角接接头、管板角焊缝, 厚度 钢<38mm

超声检测 UT

对接接头、T型焊接接头、角接接头、堆焊层, 厚度 容器6~500 管道6~150

无损检测新技术

X射线数字成像检测

TOFD,衍射时差法超声波检测

无损检测技术要点

立式圆筒形钢制焊接储罐壁钢板最低标准屈服强度大于390MPa时,焊接完毕后至少24h后在进行无损检测

有延迟裂纹倾向的材料,应在焊接完成后24h后进行无损检测

有延迟裂纹倾向的材料制造的球罐,焊接后36h后进行无损检测

对有再热裂纹倾向的材料,在热处理后增加一次无损检测

焊缝表面无损检测

磁粉检测 MT

渗透检测 PT

焊缝内部无损检测

射线检测RT

优点

缺陷定性、对体积型缺陷检测率较高

缺点

厚壁工件检测率偏低、面积型缺陷有时会漏检、射线对人体和环境有危害、防护成本检测成本高、检测速度慢

超声检测UT

优点

面积型缺陷检出率较高,适用于厚壁工件,无危害,成本低,速度快

缺点

缺陷定性困难、无直接见证记录、薄壁工件检测困难

耐压试验、泄漏试验、其他检验

硬度检验

腐蚀试验

金相试验