导图社区 2024年一建机电实务4.4节:自动化仪表

- 33

- 0

- 0

- 举报

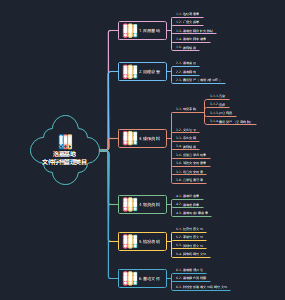

2024年一建机电实务4.4节:自动化仪表

24年一建机电实务,包含自动化仪表设备安装技术、自动化仪表管线施工技术、自动化仪表系统调试要求等内容,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,学生更好地理解和记忆知识。

编辑于2024-08-02 11:10:24- 建造师

- 自动化仪表

- 一建机电实务

- 4.9节:冶炼设备

这是一篇关于4.9节:冶炼设备的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

- 2.3节:焊接技术

这是一篇关于2.3节:焊接技术的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

- 2.2节:起重技术

这是一篇关于2.2节:起重技术的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

2024年一建机电实务4.4节:自动化仪表

社区模板帮助中心,点此进入>>

- 4.9节:冶炼设备

这是一篇关于4.9节:冶炼设备的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

- 2.3节:焊接技术

这是一篇关于2.3节:焊接技术的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

- 2.2节:起重技术

这是一篇关于2.2节:起重技术的思维导图,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

- 相似推荐

- 大纲

4.4节:自动化仪表

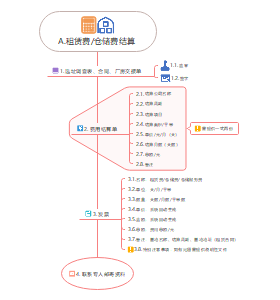

自动化仪表设备安装技术

取源部件安装要求

取源部件包括:温度取源部件、压力取源部件、流量取源部件、物位取源部件、分析取源部件等。

1)取源部件安装的一般要求

(1)设备上的取源部件应在设备制造时同时安装。管道上的取源部件安装应在管道预制或安装的同时进 行。

(2)在设备或管道上进行取源部件的开孔和焊接,必须在设备或管道的防腐、衬里和压力试验前进行。 在高压、合金钢、有色金属设备和管道上开孔时,应采用机械加工的方法。

(3)安装取源部件时,不应在设备或管道的焊缝及其边缘上开孔及焊接。取源阀门与设备或管道的连接 不宜采用卡套式接头。当设备及管道有绝热层时,安装的取源部件应露出绝热层外。

(4)在砌体和混凝土浇筑体上安装的取源部件,应在砌筑或浇筑的同时埋入,埋设深度、露出长度应符 合设计和工艺要求,当无法同时安装时,应预留安装孔。安装孔周围应按设计文件规定的材料填充密实, 封堵严密。

(5)取源部件安装完毕后,应与设备和管道同时进行压力试验。

2)温度取源部件安装

(1)温度取源部件与管道垂直安装时,取源部件轴线应与管道轴线相垂直;与管道呈倾斜角度安装时, 宜逆着物料流向,取源部件轴线应与管道轴线相交。

(2)在管道的拐弯处安装时,宜逆着物料流向,取源部件轴线应与管道轴线相重合。

3)压力取源部件安装

(1)压力取源部件的安装位置应选在被测物料流束稳定的位置,其端部不应超出设备或管道的内壁。

(2)压力取源部件与温度取源部件在同一管段上时,应安装在温度取源部件的上游侧。

(3)当检测带有灰尘、固体颗粒或沉淀物等混浊物料的压力时,在垂直和倾斜的设备和管道上,取源部 件应倾斜向上安装,在水平管道上宜顺物料流束安装。

(4)在水平和倾斜的管道上安装压力取源部件时,取压点的方位要求:

①测量气体压力时,应在管道的上半部。

②测量液体压力时,应在管道的下半部与管道水平中心线成 0°~45°夹角范围内。

③测量蒸汽压力时,应在管道的上半部,以及下半部与管道水平中心线成 0°~45°夹角范围内。

4)流量取源部件安装

(1)流量取源部件上、下游直管段的最小长度应符合设计要求,在规定的直管段最小长度范围内,不得 设置其他取源部件或检测元件,直管段内表面应清洁,无凹坑或凸出物。

(2)在节流件的上游安装温度计时,温度计与节流件间的直管段距离的要求:

①当温度计插套或套管直径小于或等于 0.03D(D 为管道内径)时,不应小于 5D。

②当温度计插套或套管直径在 0.03D 和 0.13D 之间时,不应小于 20D。

(3)在节流件的下游安装温度计时,温度计与节流件间的直管段距离不应小于管道内径的 5 倍。

(4)在水平和倾斜的管道上安装节流装置时,取压口的方位要求:

①测量气体流量时,应在管道的上半部。(同压力部件)

②测量液体流量时,应在管道的下半部与管道水平中心线成 0°~45°夹角范围内。(同压力部件)

③测量蒸汽流量时,应在管道的上半部与管道水平中心线成 0°~45°夹角范围内。

(6)皮托管、均速管等流量检测元件的取源部件的轴线,应与管道轴线垂直相交。

5)物位取源部件安装

(1)物位取源部件的安装位置,应选在物位变化灵敏,且检测元件不应受到冲击的部位。

(2) 内浮筒液位计和浮球液位计采用导向管或其他导向装置时,导向管或导向装置应垂直安装,导向管 内液流应畅通。

(3)双室平衡容器安装前应复核制造尺寸,应垂直安装,中心点应与正常液位相重合。

(4)单室平衡容器宜垂直安装,安装标高应符合设计要求。

(5)补偿式平衡容器安装固定时,应设置防止因被测容器的热膨胀而被损坏的措施。

(6)安装浮球式液位仪表的法兰短管应使浮球能在全量程范围内自由活动。

(7) 电接点水位计的测量筒应垂直安装,筒体零水位电极的中轴线与被测容器正常工作时的零水位线应 处于同一高度。

(8)静压液位计取源部件的安装位置应远离液体进、出口。

(9)重锤料位计取源部件的安装位置应在容器中心与侧壁之间,应垂直安装。

(10)雷达、超声波等的取源部件应使检测元件与被测对象区域内无遮挡物,并应远离物料进出口。

6)分析取源部件安装

(1)分析取源部件应安装在压力稳定、能灵敏反映真实成分变化和取得具有代表性的分析样品的位置。 取样点周围不应有层流、涡流、空气渗入、死角、物料堵塞或非生产过程的化学反应。

(2)被分析的气体内含有固体或液体杂质时,取源部件的轴线与水平线之间的仰角应大于 15°。

(3)在水平和倾斜的管道上安装分析取源部件时,安装方位与安装压力取源部件的要求相同。

同压力部件

仪表设备安装要求

仪表设备是指仪表盘(柜、箱)、温度检测仪表、压力检测仪表、流量检测仪表、物位检测仪表、机械量 检测仪表、成分分析和物性检测仪表、执行器等。

1)仪表设备安装的一般要求

(1)仪表中心距操作地面的高度宜为 1.2~1.5m;显示仪表应安装在便于观察示值的位置。

(2)安装过程中不应敲击、振动仪表。仪表安装后应牢固、平正。仪表与设备、管道或构件的连接及固 定部位应受力均匀,不应承受非正常的外力。

(3)设计要求需要脱脂的仪表,应经脱脂检查合格后安装。

(4)直接安装在管道上的仪表,宜在管道吹扫后安装,当必须与管道同时安装时,在管道吹扫前应将仪 表拆下。

(5)直接安装在设备或管道上的仪表在安装完毕应进行压力试验。

(6)仪表接线箱(盒)应采取密封措施,引入口不宜朝上。

(7)对仪表和仪表电源设备进行绝缘电阻测量时,应有防止弱电设备及电子元件被损坏的措施。

(8)现场总线仪表线路连接应为并联方式。

3)温度检测仪表安装

(1)测温元件安装在易受被测物料强烈冲击的位置时,应采取防弯曲措施。

(2)压力式温度计的感温包必须全部浸入被测对象中。

(3)在多粉尘的部位安装测温元件,应采取防止磨损的措施。

(4)表面温度计的感温面与被测对象表面应紧密接触,并应可靠固定。

4)压力检测仪表安装

(1)测量低压的压力表或变送器的安装高度,宜与取压点的高度一致。

(2)测量高压的压力表安装在操作岗位附近时,安装高度宜在操作平台面 1.8m 以上,或在仪表正面加保 护罩。

(3)现场安装的压力表,不应固定在有强烈振动的设备或管道上。

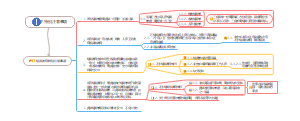

5)流量检测仪表安装

(1)节流件安装要求

①节流件安装前应进行清洗,清洗时不应损伤节流件。

②节流件必须在管道吹洗后安装,节流件安装方向,孔板的锐边或喷嘴的曲面侧迎着被测流体的流向。

③在水平和倾斜的管道上安装的孔板或喷嘴,当排泄孔流体为液体时,排泄孔的位置应在管道的正上方, 流体为气体或蒸汽时,排泄孔的位置应在管道的正下方。

④节流件的端面应垂直于管道轴线,其允许偏差应为 1°。

(2)流量计安装要求

①涡轮流量计和涡街流量计的信号线应使用屏蔽线。

②质量流量计应安装于被测流体完全充满的水平管道上。测量气体时,箱体管应置于管道上方;测量液体 时,箱体管应置于管道下方。

③ 电磁流量计安装:流量计外壳、被测流体和管道连接法兰之间应等电位接地连接;在垂直的管道上安装 时,被测流体的流向应自下而上,在水平的管道上安装时,两个测量电极不应在管道的正上方和正下方位 置。

④超声波流量计上、下游直管段长度应符合设计要求;对于水平管道,换能器的位置应在与水平直线成 45°夹角的范围内;被测管道内壁不应有影响测量精度的结垢层或涂层。

6)物位检测仪表安装

(1)浮筒液位计的安装应使浮筒呈垂直状态,垂直度允许偏差为 2mm/m ,浮筒中心应处于正常操作液位 或分界液位的高度。

(2)超声波物位计不应安装在进料口的上方;传感器宜垂直于物料表面;在信号波束角内不应有遮挡物; 物料的最高物位不应进入仪表的盲区。

(3)雷达物位计不应安装在进料口的上方,传感器应垂直于物料表面。

(4)射频导纳物位计不应安装在进料口的上方。

(5)用差压计或差压变送器测量液位时,仪表安装高度不应高于下部取压口。

7)机械量检测仪表安装

(1) 电阻应变式称重仪表的安装要求:

①负荷传感器的安装和承载应在称重容器及其所有部件和连接件的安装完成后进行。

②负荷传感器应安装为垂直状态,传感器的主轴线应与加荷轴线相重合,各个传感器的受力应均匀。

③当有冲击负荷时,应按设计文件规定采取缓冲措施。

④称重容器与外部的连接应为软连接;水平限制器的安装应符合设计要求;传感器的支撑面及底面均应平 滑,不得有锈蚀、擦伤及杂物。

8)成分分析和物性检测仪表安装

(1)被分析样品的排放管应直接与排放总管连接,总管应引至室外安全场所,其集液处应有排液装置。

(2)可燃气体检测器和有毒气体检测器的安装位置应根据所检测气体的密度确定,其密度大于空气时, 检测器应安装在距地面 200~300mm 处,其密度小于空气时,检测器应安装在泄漏区域的上方。

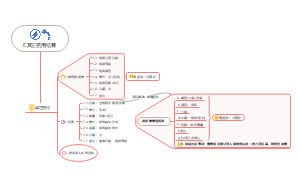

自动化仪表管线施工技术

自动化仪表线路施工要求

1)仪表线路施工的一般要求

(1) 电缆电线敷设前,应进行外观检查和导通检查,并应用兆欧表测量绝缘电阻,其绝缘电阻值不应小 于 5MΩ。

(2)线路周围环境温度超过 65℃时应釆取隔热措施;附近有火源时应采取防火措施。

(3)线路不得敷设在易受机械损伤、腐蚀性物质排放、潮湿、强磁场和强静电场干扰的位置。

(4)线路不宜敷设在高温设备和管道上方,也不宜敷设在具有腐蚀性液体的设备和管道的下方。线路与 绝热的设备及管道绝热层之间的距离应大于或等于 200mm ,与其他设备和管道之间的距离应大于或等于 150mm。

(5)线路敷设完毕,要测量电缆电线的绝缘电阻。并应进行校线和标号,在线路终端处,应加标志牌。

2) 电缆导管安装

(1)在粉尘、蒸汽、腐蚀性或潮湿气体区域敷设电缆导管时,其两端管口应密封。

(2) 电缆导管与检测元件或现场仪表之间,宜用金属挠性管连接,并应设有防水弯。与现场仪表箱、接 线箱、接线盒等连接时应密封,并应固定牢固。

3) 电缆、 电线及光缆敷设

(1)敷设塑料绝缘电缆时环境温度要求不低于0℃ , 敷设橡皮绝缘电缆时环境温度要求不低于-15℃。

(2)补偿导线应穿电缆导管或在电缆桥架内敷设,不得直接埋地敷设。当补偿导线与测量仪表之间不采 用切换开关或冷端温度补偿器时,宜将补偿导线和仪表直接连接。

(3) 电缆不应有中间接头,当需要中间接头时,应在接线箱或接线盒内接线,接头宜采用压接;当采用 焊接时,应采用无腐蚀性焊药。补偿导线应采用压接。同轴电缆和高频电缆应采用专用接头。

(4)在光纤连接前和光纤连接后均应对光纤进行测试;光缆的弯曲半径不应小于光缆外径的 15 倍;光缆 敷设完毕,光缆端头应做密封防潮处理。

(5)交流电源线路和仪表信号线路宜分层敷设。在同一电缆桥架内时,应用金属隔板隔开敷设。

(6)明敷设的仪表信号线路与具有强磁场和强静电场的电气设备之间的净距离宜大于 1.50m;当采用屏蔽 电缆或穿金属电缆导管以及金属槽式电缆桥架内敷设时,宜大于 0.80m。

(7)仪表信号线路、仪表供电线路、安全联锁线路、补偿导线及本质安全型仪表线路和其他特殊仪表线 路,应分别采用各自的电缆导管。

4)仪表配线

(1)仪表盘、柜、箱内的线路宜敷设在汇线槽内,在小型接线箱内可明线敷设。当明线敷设时, 电缆电 线束应采用由绝缘材料制成的扎带扎牢,扎带间距宜为 100~200mm。

(3)接线端子板的安装应牢固。当端子板在仪表盘、柜、箱底部时,距离基础面的高度不宜小于 250mm。 当端子板在顶部或侧面时,与盘、柜、箱边缘的距离不宜小于 100mm 。多组接线端子板并排安装时,其间隔净距离不宜小于 200mm。

5)爆炸和火灾危险环境的仪表线路及仪表设备安装

(4)爆炸危险区域的电缆导管安装:①电缆导管之间及电缆导管与接线箱(盒)之间,应采用螺纹连接,螺纹有效啮合部分不应少于 5 扣,螺 纹处应涂电力复合脂,不得使用麻、绝缘胶带、涂料等,并应用锁紧螺母锁紧,连接处应保证良好的电气 连续性。

(5)本质安全型仪表线路的安装:

①本质安全电路和非本质安全电路不得共用一根电缆或穿同一根电缆导管。

③本质安全电路与非本质安全电路在同一电缆桥架或同一电缆沟道内敷设时,应采用接地的金属隔板或绝 缘板隔离,或分开排列敷设,其间距应大于 50mm ,并应分别固定牢固。

④本质安全电路与非本质安全电路共用一个接线箱时,本质安全电路与非本质安全电路接线端子之间应采用接地的金属板隔开。

自动化仪表管路施工要求

1)仪表管路施工的一般要求

(1)仪表管道安装前应将内部清扫干净,管端应临时封闭。需要脱脂的管道应经过脱脂合格后再安装。

(2)仪表管道埋地敷设时,必须经试压合格和防腐处理后再埋入。直接埋地的管道连接时必须采用焊接, 并应在穿过道路、沟道及进出地面处设置保护套管。

(3)仪表管道在穿墙和过楼板处,应加装保护套管或保护罩,管道接头不应在保护套管或保护罩内。当 管道穿过不同等级的爆炸危险区域、火灾危险区域和有毒场所的分隔间壁时,保护套管或保护罩应密封。

(5)不锈钢管固定时,不应与碳钢材料直接接触。不锈钢管与支架、固定卡子之间宜加设隔离垫板。

(6)仪表管道支架间距:钢管水平安装时宜为 1.00~1.50m ,垂直安装时宜为 1.50~2.00m;铜管、铝管、 塑料管及管缆水平安装时宜为 0.50~0.70m ,垂直安装时宜为 0.70~1.00m。

(7)高压钢管的弯曲半径宜大于管子外径的 5 倍,其他金属管的弯曲半径宜大于管子外径的 3.5 倍,塑料 管的弯曲半径宜大于管子外径的 4.5 倍。

(8)直径小于 13mm 的铜管和不锈钢管,宜采用卡套式接头连接,也可采用承插法或套管法焊接连接。 承插法焊接时,其插入方向应顺着流体流向。

(9)仪表管道与仪表设备连接时,应连接严密,且不得使仪表设备承受机械应力。

2)测量管道安装

(2)测量管道与高温设备、高温管道及低温管道连接时,应采取热膨胀补偿措施。

(3)测量压差的正压管和负压管应安装在环境温度相同的位置。

(4)当测量管道与玻璃管微压计连接时,应采用软管。管道与软管的连接处,应高出仪表接头 150~200mm。

(5)测量管道与设备、工艺管道或建筑物表面之间的距离不得小于 50mm。测量油类和易燃、易爆物质的 测量管道与热表面的距离不宜小于 150mm ,且不应平行敷设在其上方。

(6)低温管道敷设应采取膨胀补偿措施。

3)气动信号管道安装

(1)气动信号管道应釆用紫铜管、不锈钢管或聚乙烯管、尼龙管。 (口诀:紫钢一龙)

(2)气动信号管道安装无法避免中间接头时,应采用卡套式接头连接;气动信号管道终端应配装可拆卸 的活动连接件。

4)气源管道安装

(1)气源管道采用镀锌钢管时,应用螺纹连接,拐弯处应采用弯头,连接处应密封,缠绕密封带或涂抹密 封胶时,不得使其进入管内;采用无缝钢管时,应焊接连接,焊接时焊渣不得落入管内。

(2)气源管道末端和集液处应有排污阀,排污管口应远离仪表、 电气设备和线路。水平干管上的支管引 出口应在干管的上方。

(3)气源系统安装完毕后应进行吹扫,吹扫气应使用合格的仪表空气,先吹总管,再吹干管、支管及接 至各仪表的管道。

(4)气源装置使用前,应按设计文件规定整定气源压力值。

6)仪表管路管道试验

(1)水压试验介质应使用洁净水,奥氏体不锈钢管道进行试验时,水中氯离子含量不得超过 25mg/ L 。在 环境温度 5℃以下进行试验时,应采取防冻措施。

(2)液压试验的压力应为设计压力的 1.5 倍。当达到试验压力后,应稳压 10min ,再将试验压力降至设计 压力,稳压 10min ,应无压降,并应无渗漏。( 1010)

(3)气压试验介质应使用空气或氮气,试验温度严禁接近管道材料的脆性转变温度。

(4)气压试验的压力应为设计压力的 1.15 倍,试验时应逐步缓慢升压,达到试验压力后,应稳压 10min, 再将试验压力降至设计压力,应稳压 5min ,采用发泡剂检验应无泄漏。( 105)

(5)真空管道压力试验应采用 0.2MPa 气压试验压力。达到试验压力后,稳压 15min ,采用发泡剂检验应 无泄漏。

(6)测量和输送易燃易爆、有毒、有害介质的仪表管道,必须进行管道压力试验和泄漏性试验。

(7)当工艺系统规定要求进行真空度或泄漏性试验时,其内的仪表管道系统应与工艺系统一起进行试验。

(8)仪表气源管道、气动信号管道或设计压力小于或等于 0.6MPa 的仪表管道,宜采用气体作为试验介质。

仪表设备接地要求

1)热工仪表设备接地一般要求

(1)供电电压高于 36V 的现场仪表的外壳,仪表盘、柜、箱、支架、底座等正常不带电的金属部分,均 应做保护接地。

(2)各仪表回路应只有一个信号回路接地点。信号回路的接地点应在显示仪表侧,当采用接地型热电偶 和检测元件已接地的仪表时,在显示仪表侧不应再接地。

(4)仪表及控制系统的工作接地、保护接地应共用接地装置。

2)DCS 系统接地要求

DCS 系统的接地有三部分:系统电源接地、信号屏蔽接地、机柜安全接地。

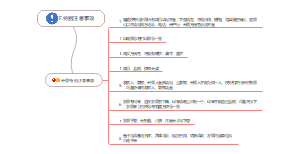

自动化仪表系统调试要求

总体要求

仪表调试程序:应先单体设备或部件调试,后局部、区域调试和回路调试,最后整体系统联调。

仪表试验包括:单台仪表的校准和试验、仪表电源设备的试验、综合控制系统的试验、回路试验和系统试 验。

仪表回路试验和系统试验必须全部检验。

一般要求

(1)仪表在安装前,应进行检查、校准和试验。仪表安装前的校准和试验应在室内进行。试验室无电磁 场干扰;室内温度保持在 10〜35℃。

(2)仪表试验的电源电压应稳定。交流电源及 60V 以上的直流电源电压波动范围应为±10% ,60V 以下的 直流电源电压波动范围应为±5%。

(3)仪表试验的气源应清洁、干燥、压力稳定,露点比最低环境温度低 10℃以上。

(4)校准和试验用的标准仪器仪表应具备有效的计量检定合格证明,其基本误差的绝对值不宜超过被校 准仪表基本误差绝对值的 1/3。

(5)仪表工程在系统投用前应进行回路试验;仪表回路试验的电源和气源宜由正式电源和气源供给。

(7)单台仪表的校准点应在仪表全量程范围内均匀选取,一般不应少于 5 个点; 回路试验时,仪表校准 点不应少于 3 个点。

仪表电源设备的试验

(1) 电源设备的带电部分与金属外壳之间的绝缘电阻,当采用 500V 兆欧表测量时,不应小于 5MΩ。