导图社区 静置设备

- 11

- 0

- 0

- 举报

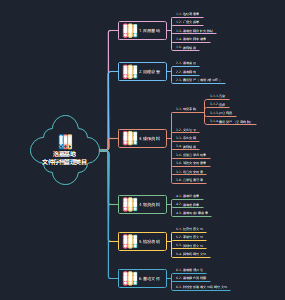

静置设备

一级建造师机电工程实务技术部分——静置设备重点知识,内容丰富,要点梳理,结构清晰,体系完整!非常值得学习!

编辑于2024-10-06 17:47:07- 相似推荐

- 大纲

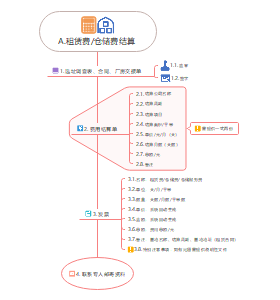

静置设备

球罐

球壳板检查

球壳板超声波测厚

抽查数量不得少于球壳板总数的20%

且每带不少于2块,上、下极不少于1块

每张球壳板检测不少于5点

其中4个点分布在距离边缘100mm左右的位置并包括各顶角附近

1个点位于球壳板的中心附近

实测厚度不应小于设计厚度,若有不合格应加倍抽查,若仍有不合格应对球壳板进行100%超声波测厚检查

球壳板超声波探伤

球壳板周边100mm范围应进行超声波检查抽查

且每带不少于2块,上、下极不少于1块

结果应符合规范规定

若发现超标缺陷,应加倍抽查,若仍有超标缺陷,则100%检验

球形罐的组装和焊接

组装常用方法

散装法(又称分片法)

组装总体程序

以5带球形罐为例

支柱和赤道板组对→赤道带板组装→中心柱安装下温带板组装→上温带板组装→中心柱拆除下极板组装→上极板组装→内外脚手架搭设→调整及组装质量总体检查

分带组装法(又称环带法)

球形罐焊接

一般原则

每台球形储罐应按施焊位置做横焊、立焊和平焊加仰焊位置的产品试件各1块

焊接顺序

焊接程序原则

先焊纵缝,后焊环缝

先焊短缝,后焊长缝

先焊坡口深度大的一侧,后焊坡口深度小的一侧

焊条电弧焊时

焊工应对称分布、同步焊接,在同等时间内超前或滞后的长度不宜>500mm

第一层焊道应采用分段退焊法

多层多道焊时,每层焊道引弧点宜依次错开25~50mm

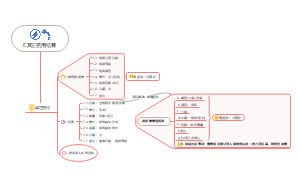

金属结构制作与安装技术

框架和管廊安装

分部件散装

钢梁安装要采用两点起吊

单根钢梁长度>21m,需计算确定3~4个吊点或采用平衡梁吊装

平衡梁的作用

保持被吊设备的平衡,避免吊索损坏设备

缩短吊索高度,减小动滑轮的起吊高度

减少设备起吊时所承受的水平压力,避免损坏设备

多机抬吊时,合理分配或平衡各吊点的荷载

高强度螺栓连接

安装要求

钢结构制作和安装单位应按规定分别进行

高强度螺栓连接摩擦面的抗滑移系数试验和复验

现场处理的构件摩擦面应单独进行抗滑移系数试验

试验合格后方可进行安装

不够粗糙或抗滑移系数不够时

采用手工砂轮打磨时

打磨方向应与受力方向垂直

高强度大六角头螺栓连接副施拧可采用扭矩法或转角法

高强度螺栓穿入方向应一致

现场安装时应能自由穿入螺栓孔,不得强行穿入

螺栓不能自由穿入时可采用铰刀或锉刀修整螺栓孔

不得采用气割扩孔

扩孔数量应征得设计单位同意

扭矩控制

高强螺栓连接副施拧分为初拧和终拧

大型节点在初拧和终拧间增加复拧

复拧扭矩应等于初拧扭矩

初拧扭矩值可取终拧扭矩的50%

终拧扭矩值为100%

初拧(复拧)后应对螺母涂刷颜色标记

高强度螺栓的拧紧宜在24h内完成

高强度螺栓应按照一定顺序施拧

宜由螺栓群中央顺序向外拧紧

扭剪型高强度螺栓连接副

应采用专业电动扳手施拧

初拧(复拧)后应对螺母涂刷颜色标记

终拧以拧断螺栓尾部梅花头为合格

高强度大六角头螺栓连接副

终拧后,应用0.3KG重小锤敲击螺母

对高强度螺栓进行逐个检查,不得有漏拧

质量检验要求

高强度螺栓连接检验

高强度大六角头螺栓连接副终拧扭矩检查

宜在螺栓终拧1h后,24h之前完成检查

检查方法采用扭矩法或转角法

检查数量为节点数的10%,但不应少于10个节点,每个被抽查节点按螺栓数抽查10%,且不应少于2个

扭剪型高强度螺栓终拧后

未在终拧中拧断梅花卡头的螺纹数,不应大于该节点螺栓数的5%

除因构造原因无法使用专用扳手终拧掉梅花卡头者除外

对所有梅花卡头未拧掉的扭剪型高强度螺栓连接副,用扭矩法或转角法进行终拧并做标记

检查数量为节点数的10%,但不应少于10个节点

高强度螺栓连接副终拧后

螺栓丝扣外露应为2~3扣,其中允许有10%的螺栓丝扣外露1扣或4扣

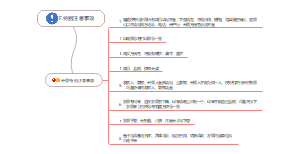

储罐

金属储罐安装方法

正装法

罐壁板自下而上依次组装焊接

适用于大型浮顶罐

包括

水浮正装法

架设正装法

外搭脚手架正装法

脚手架随罐壁板升高而逐层搭设

当纵向焊缝采用气电立焊、环向焊缝采用自动焊时

脚手架不得影响焊接操作

采用在壁板内侧挂设移动小车进行内侧施工

采用吊车吊装壁板

适合于大型和特大型储罐,便于自动焊作业

内挂脚手架正装法

每组对一圈壁板,就在壁板内侧沿圆周挂上一圈三脚架,在三脚架上铺设跳板,组成环形脚手架,作业人员即可在跳板上组对安装上一层壁板

在已安装的最上一层内侧沿圆周按规定间距在同一水平标高处挂上一圈三脚架,铺满跳板,跳板搭头处捆绑牢固,安装护栏

搭设楼梯间或斜梯连接各圈脚手架,形成上下通道

一台储罐施工宜用2~3层脚手架,1个或2个楼梯间,脚手架从下至上交替使用

在罐壁外侧挂设移动小车进行罐壁外侧施工

采用吊车吊装壁板

倒装法

金属储罐倒装法

包括:中心柱组装法、边柱倒装法(有液压顶升、葫芦提升等)、充气顶升法和水浮顶升法

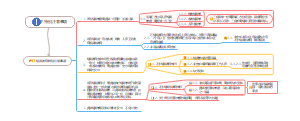

金属储罐焊接工艺

罐底焊接工艺

焊接工艺原则

采用收缩变形最小的焊接工艺及焊接顺序

焊接顺序

总顺序

中幅板焊缝→罐底边缘板对接焊缝靠边缘的300mm部位→罐底与罐壁板连接的角焊缝(在底圈壁板纵焊缝焊完后施焊)→边缘板剩余对接焊缝→边缘板与中幅板之间的收缩缝

顺序步骤分解

从中间向四周对称隔缝焊接短焊缝(垂直焊缝),再从中间向四周对称隔缝焊接长焊缝(水平焊缝)

罐底边缘板对称隔缝焊接300mm长(没有焊完)

焊接罐底与罐壁板连接的角焊缝

先焊接完成壁板纵焊缝(需留一道活口)

再焊接角焊缝

先焊接内侧角焊缝,再焊接外侧角焊缝

角焊缝焊接由数对焊工对称均匀分布,延同一方向进行焊接

外侧角焊缝与内侧焊法一致

焊接罐底边缘板300mm以外的剩余焊缝

焊接罐底边缘板与中幅板的收缩缝

底板控制焊接变形的措施(需默写)

边缘板采用隔缝焊接

边缘板先焊接外侧300mm左右的焊缝

内侧待边缘板与壁板的角缝焊接后再施焊

中幅板焊接先焊短焊缝、后焊长焊缝

焊前要将长焊缝的定位焊点全部铲开,用定位板固定

遵循由罐中心向四周并隔缝对称焊接的原则

罐底与罐壁连接的角焊缝

先焊内侧环形角缝,再焊外侧环形角缝

由数对焊工对称均匀分布,同一方向进行分段焊接

初层焊道采用分段退焊或跳焊

罐壁焊接工艺

焊接工艺原则

先焊纵向焊缝,后焊环向焊缝

焊接顺序

总顺序

罐壁纵向焊缝→组对第一圈和第二圈环缝→组对纵向焊缝焊接活口→第一圈与第二圈环缝→纵向焊缝活口焊缝→下一圈壁板纵向焊缝。依此类推

自动焊接工艺要求

纵焊缝采用气电立焊,应自下向上焊接

对接环焊缝采用埋弧自动焊时,焊机应均匀分布,并沿同一方向施焊

罐顶焊接工艺

焊接工艺原则

先短后长,先内后外

焊接顺序

径向长焊缝采用隔缝对称施焊方法,由中心向外分段跳焊

顶板与包边抗拉环、抗压环焊接时,焊工应对称分布,并沿同一方向分段跳焊

预防焊接变形技术措施

储罐排版应考虑焊缝要分散、对称布置

底板边缘板对接接头采用不等间隙,间隙要外小内大;采用反变形措施,在边缘板下安装楔铁,补偿焊缝角线收缩

壁板卷制中要用弧形样板检查边缘的弧度,避免壁板纵缝组对时形成尖角。可用弧形护板定位控制纵缝的角变形。

焊接技术措施

焊接前应根据焊接工艺评定报告,编制合理的焊接作业指导书

采取对称焊、分段焊、跳焊等方法减少焊接变形

壁板控制焊接变形的措施

壁板焊接先纵缝、后环缝,环缝焊工要对称分布,沿同一方向施焊

打底焊时

焊工要分段跳焊或分段退焊

焊接薄板时

应采用φ3.2的焊条

采用小电流、快速焊的焊接参数施焊

用小焊接热输入,减少焊缝的热输入量,降低焊接应力,减少焊接变形

检验与试验

焊缝无损检测

罐壁钢板最低标准屈服强度>390Mpa时

焊接完毕后至少经过24h后再进行无损检测

罐底厚度≥10mm的罐底边缘板

每条对接焊缝外端300mm应进行射线探伤,质量等级应符合规范要求

当板厚≥12mm时

方可采用衍射时差法超声检测

试验

抽真空试验

罐底焊缝应采用真空箱法进行严密性试验

试验负压值不得低于53kpa

无渗漏为合格

充水试验

罐底严密性试验

罐壁强度及严密性试验

固定顶强度及严密性试验

固定顶的稳定性试验

浮顶、内浮顶罐升降试验