导图社区 一级建造师(机电工程)-2.3焊接技术

- 69

- 2

- 1

- 举报

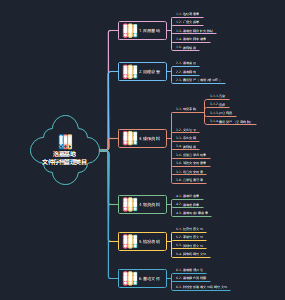

一级建造师(机电工程)-2.3焊接技术

一级建造师(机电工程)焊接技术知识归纳和重要考点整理,帮助您快速掌握章节知识,助力备考。

编辑于2023-03-11 16:57:21 广东- 相似推荐

- 大纲

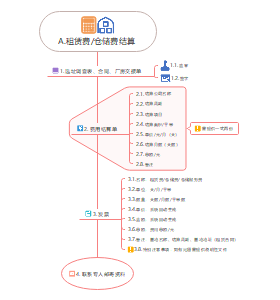

焊接技术

焊接材料与设备选用

焊接材料

1.焊条

分类

按药皮成分

按用途

按熔渣酸碱性

碱性焊条(低氢型焊条)

酸性焊条

按特殊性能分类

焊条选用

满足结构安全、可靠使用的前提下

以改善作业条件、提高技术效益为原则

综合考虑因素

钢材化学成分及力学性能

焊缝金属性能

钢结构特点(板厚、接头形式)和受力状态

工艺性

焊接位置和施焊条件(室内、野外、空间大小)

焊接工作量(焊缝长度、焊缝当量)

选用原则

焊缝金属的力学性能和化学成分匹配原则

力学性能、化学成分

保证焊接构件的使用性能和工作条件

使用性能、工作条件

满足焊接结构特点及受力条件

结构特点、受力条件

具有焊接工艺可操作性

可操作性

提高生产率和降低成本

生产率、成本

2.焊丝

分类

实心焊丝

药芯焊丝

选用原则

3.保护气体

分类

保护气体

切割用气体

选用

4.焊剂

分类

埋弧焊剂使用要求

运输保管

烘培

回收

焊接材料复验

钢结构的焊接材料复验

(1)建筑结构安全等级为一级的一、二级焊缝。

(2)建筑结构安全等级为二级的一级焊缝。

(3)大跨度的一级焊缝。

(4)重级工作制吊车梁结构中的一级焊缝 。

(5)设计要求

特种设备的焊接材料复验

球罐用的焊条、焊丝、焊剂库存超过期限

扩散氢复验

工业管道用的焊条、焊丝、焊剂库存超过期限复验合格才可使用。质量证明书/合格证书上注明期限

酸性焊接材料、防潮包装良好的低氢焊接材料。库存期限2年

石墨型焊接材料及其他焊接材料,1年

焊接设备

(1)焊接设备分类

(2)焊接设备应用范围

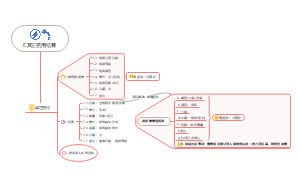

焊接方法与工艺评定

常用焊接方法及特点

1.焊条电弧焊

(1)机动性和灵活性好

需要焊接设备相对简单

焊接场地不受限制

可适用全位置焊接

(2)焊缝金属性能良好

焊接热输入低,焊缝结晶致密,力学性能高

可通过焊条药皮配方调整控制焊缝性能,满足不同要求

(3)工艺适应性强

可以焊接除活性金属以外的大多数金属结构材料

2.钨极惰性气体保护焊

具有焊条电弧焊的特点

自有的特点

电弧热量集中,可精确控制焊接热输入,焊接热影响区窄

热量集中

焊接过程不产生溶渣、无飞溅,焊缝表面光洁

无飞溅

焊接过程无烟尘,熔池容易控制,焊缝质量高

焊缝质量高

焊接工艺适用性强,几乎可以焊接所有的金属材料。

所有的金属

焊接参数可精确控制,易于实现焊接过程全自动化。

全自动化

焊接工艺评定

定义

为验证所拟定的焊接工艺正确性而进行的试验过程及结果评价

试验

作用

验证施焊单位能力

焊接工艺评定是编制焊接工艺规程的依据

用于指导焊工施焊和焊后热处理工作

步骤

1、焊接工艺评定的委托

内部委托组织完成焊接工艺评定工作

PWPS、焊接过程等关键工作不可委托

试件加工、检测、试验等可委托分包

2、拟定预焊接工艺规程

预焊接工艺规程(PWPS)

3、施焊试件

本单位完成,不允许外协

4、试件检验

外观检查、无损检测、力学性能试验、弯曲试验

5、签发报告

焊接工艺评定过程中应做好记录

焊评完成后应提出焊接工艺评定报告

焊接工艺评定报告(PQR)

焊接工艺评定报告由焊接技术负责人审核

委托--拟定--施焊--检验--报告

焊接工艺规程(WPS)

焊接工艺规程=焊接作业指导书=焊接工艺卡

焊接工艺规程(WPS)

指导焊工施工

编制要求

必须由单位自行编制

编制WPS应以PQR为依据,综合考虑

设计文件和相关标准要求

产品使用和施工条件等

当某个焊接工艺评定因素的变化超出标准规定的评定范围时,均需要重新编制 WPS。并有对应的 PQR 作为支撑性文件

由具有一定专业知识和相当实践经验的焊接技术人员编制

审核

本单位焊接技术负责人批准,WPS审批后方可

用于指导焊工施焊和焊后热处理工作

焊前技术交底

焊接作业前,焊接技术人员向焊工发放相应WPS并进行技术交底

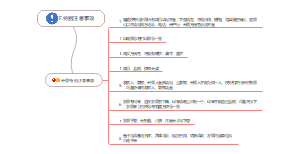

焊接工艺技术

1.焊接作业人员要求

焊接责任人员

组建本项目焊接质量控制系统,配备各岗位员工,对焊接活动实施进行由校控制

钢结构工程焊接难度

A(易)

B(一般)

C(较难)

D(难)

焊接技术负责人,高级技术职称

焊工

证书

《职业技能鉴定资格证书》

《特种作业操作证》

《特种设备作业人员证》

特种设备

2.焊接技术管理要求

技术交底

焊接工程特点

WPS 内容

焊接质量检验计划

进度要求等

超次返修

焊缝同一部位的返修次数不宜超过 2 次。

返修前应编制超次返修技术方案

并经施工单位技术负责人批准后,方可实施

超次返修技术方案

施工单位技术负责人

焊接场所

(1)自然环境

风速

湿度

雨雪天气

无防护措施

(2)作业场地

3.特殊材料焊接工艺措施

1.有延迟裂纹倾向的材料

原因

焊缝含扩散氢

氢

接头所承受的拉应力

拉应力

材料淬硬倾向决定的金属塑性储备

塑性储备

其一或三者相互作用的结果;主要发生在低合金高强钢中

措施

焊条烘干

减少应力

焊前预热

焊后热处理

焊后热消氢处理

打磨焊缝余高

对容易产生焊接延迟裂纹的钢材,焊后应及时进行热处理。当不能及时进行热处理时,应在焊后立即均匀加热至 200〜350°C,并保温缓冷。

厚热,保温缓冷

2.有再热裂纹倾向的材料(热处理后产生)

原因

与钢中所含碳化物形成元素有关

Cr、Mo、Ti、B等

措施

预热:预热温度为 200〜450℃

预热

应用低强度焊缝,使焊缝强度低于母材以增高其塑性变形能力

应用低强度焊缝

减少焊接应力,合理地安排焊接顺序、减少余高、避免咬边及根部未焊透等缺陷以减少焊 接应力

减少焊接应力

3.抗硫化氢腐蚀钢

焊接接头布氏硬度不大于190HBW

焊缝咬边深度不大于0.4mm

20HIC材质焊接工艺评定

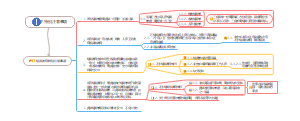

焊接应力与变形

降低焊接应力措施

1.设计措施

减少焊缝的数量和尺寸

避免焊缝过于集中

优化设计结构

2.工艺措施

采用较小的焊接线能量

合理安排装配焊接顺序

层间进行锤击

焊接后

预热拉伸补偿焊缝收缩(机械拉伸或加热拉伸)

焊接高强钢时,选用塑性较好的焊条

预热

焊接前

消氢处理

采用低氢焊条、焊后及时消氢处理

焊后热处理

高温回火

利用振动法来消除焊接残余应力

焊接变形的危害及预防措施

变形分类

瞬态热变形

焊接过程中产生

残余变形

面内变形

焊缝纵向收缩变形

横向收缩变形

焊缝回转变形

面外变形

角变形

扭曲变形

弯曲变形

失稳波浪变形

脚扭弯失稳

焊接后室温条件下

危害

降低装配质量

影响外观质量

降低承载力

增加矫正工序

提高制造成本

预防焊接变形措施

1.进行合理的焊接结构设计

合理安排焊缝位置

焊缝不宜集中;尽量对称

合理选择焊缝数量和长度

尽量小

合理选择坡口形式

减小焊缝截面尺寸,对称的坡口、U形坡口

2.采取合理的装配工艺措施

预留收缩余量法

反变形法

边缘板焊接时,先焊边缘板外端 300mm,在焊道底部用合适高度楔铁垫起,使反变形角度控制 在 5-8°的范围内,以便补偿焊缝的角变形,预防此处焊接后的起拱变形

常用来控制角变形和防止设备壳体局部下塌

刚性固定法

广泛用于工程焊接较小的构件,对防止角变形和波浪变形有显著的效果

合理选择装配程序

如:压力容器分节制造

3.采取合理的焊接工艺措施

合理的焊接方法

尽量选用热量集中焊接方法,气体保护焊

合理的焊接线能量

尽量减小焊接线能量的输入

合理的焊接顺序和方向

先短后长,先纵后环

焊接质量检验

方法分类

破坏性检验

力学性能试验

拉伸试验、冲击试验、硬度试验、断裂性试验、疲劳试验

弯曲试验

化学分析试验

化学成分分析、不锈钢晶间腐蚀试验、焊条扩散氢含量测试

金相试验

宏观组织、微观组织

焊接性试验

焊缝电镜

非破坏性检验

外观检验

无损检测

渗透检测、磁粉检测、超声检测、射线检测

耐压试验

泄漏试验

焊接过程质量检验

焊接前检验

母材和焊材

零部件主要结构尺寸

组对质量

坡口清理检查

焊接前的确认

施焊过程检验

定位焊缝

定位焊缝容易存在缺陷,应清除定位焊缝渣皮后进行检查

焊接线能量 J/cm

q=IU/v

I--焊接电流A

U--电弧电压V

v--焊接速度cm/s

多层(道)焊

每层焊完后,立即对层间进行清洁,并进行外观检查,合格后进行下一层焊接

后热

对规定进行后热的焊缝,检查加热范围、后热温度和后热时间,并形成记录

加热范围

后热温度

后热时间

焊缝检验

1.外观检验

焊缝表面

形状尺寸、外观质量

应符合设计要求或现行国家有关标准

不允许存在的缺陷

裂纹、未焊透、未熔合、表面气孔、外露夹渣、未焊满

可允许存在的缺陷

咬边、角焊缝厚度不足、角焊缝、焊脚不对称

几何尺寸

直径、椭圆度、边长、棱角度等

2.无损检测

常用方法

射线检测(RT)

两种射线源,为 X 射线和γ射线

超声检测(UT)

A 型脉冲反射式超声波检测仪

衍射时差法超声波检测仪(称 TOFD)

磁粉检测(MT)

设备:磁粉探伤机

只适合于铁磁性材料,表面

渗透检测(PT)

渗透检测剂

表面

目视检测

照明光源、反光镜和低倍放大镜等

技术要点

立式圆筒形钢制焊接储罐

焊接24h 后进行无损检测

有延迟裂纹倾向的材料

焊接24h 后进行无损检测

该材料制造的球罐(焊接量更大)

焊接36h 后进行无损检测

有再热裂纹倾向材料

热处理后增加一次无损检测

焊缝表面无损检测

无规定时

可选用MT或PT方法

PT前,表面不得有铁锈、焊渣、飞溅、防护层

MT前,表面及两侧25mm内,不得有油脂、污垢、焊渣、飞溅、黏附磁性物质

焊缝内部无损检测

执行标准

RT和UT的对比

RT

优点

可以获得缺陷的投影图像

缺陷定性,长度测量比较准确

体积型缺陷、薄壁工件中的缺陷,检测率较高

缺点

厚壁工件的缺陷检测率低

成本高

速度慢

有危害

UT

优点

面积型缺陷的检出率较高,适合厚壁工件

无害

成本低

速度快

缺点

缺陷定性困难,定量精度不高

无缺陷直观图像

薄壁工件检测困难

3.其他检验

硬度检验

工业管道的焊接接头的焊缝和热影响区

腐蚀试验

金相试验

耐压试验和泄漏试验

耐压试验

液压试验

气压试验和气液组合压力试验

泄漏试验

压力容器

耐压试验合格后方可进行泄漏试验

方法包括

气密性试验

氨检漏试验

卤素检漏试验

氦检漏试验

压力管道

真空度试验

工业管道

真空管道系统在压力试验合格后

进行 24h 的真空试验,增压率应 不大于 5%

焊接储罐

真空箱法进行严密性试验

试验负压值不低 于 53kPa,无渗漏为合格