导图社区 一级建造师机电-管道工程技术

- 56

- 1

- 0

- 举报

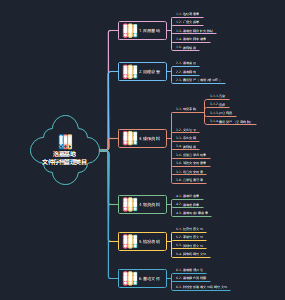

一级建造师机电-管道工程技术

一级建造师机电-管道工程技术,概括了分类、程序、技术要求、管道系统试验 、吹扫、清洗等详细内容,将知识点进行了归纳和整理,帮助学习者理解和记忆。直击重点,可以作为学习笔记和复习资料,帮助大家系统地回顾和巩固所学知识,知识点系统且全面,希望对大家有所帮助!

编辑于2024-06-28 14:51:15- 一级建造师机电-管道工程技术

- 相似推荐

- 大纲

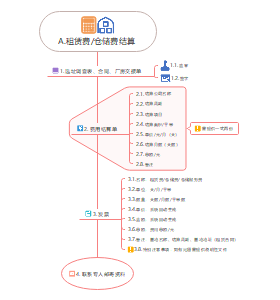

管道工程技术

1. 分类、程序

1. 分类

1. 压力

1. 真空---0--低-- 1.6--中-10-高--100--超-

2. 材质

1. 金属

1. 碳钢、合金钢、铜铝

2. 非金属

1. 有机非金属

1. 塑料、玻璃钢橡胶管

2. 无机非金属

1. 混凝土、石绵水、陶瓷

3. 温度

1. ---低温---40------常温---120--中温----450---高温----

4. 性质

1. 给水排水管道、热力、燃气管道

2. 程序

1. 安装前施工条件

1. 队伍

1. 施工单位应取得相应的施工资质

2. 工程所在地设区的市级质量技术监督部门--办理书面告知; 主动接受特种设备安全监督管理部门的监督管理,并接受监督检验单位的监督验。

3. 建立压力管道质量保证体系(非安全体系),并应有健全的质量管理制度和相应的施工技术标准

4. 人员、施工质量检查、检验的人员应具备相应的资格。

2. 现场

1. 1.土建合格,办理交接 2.设备安装合格,(标高-中心线-管口方位) 3.组成件:检验合格(脱脂、内部-防腐、衬里)里面的--完成 注意进度题目:土建完成后即可开展综合管廊的施工,不一定需设备安装完毕。

3. 开工条件--问答?

1. 1.人:考核合格 2.机:机具安全可靠,计量器具合格并在有效期内 3.法:图完整并会审;施组已批且进行安全技术交底;办理好开工手续 4.环:安全、环境的应急预案

2. 程序

1. 【知道表亲腐败,调离工作】----考横道图,顺序

3. 交接验收技术条件

1. 1、技术文件

2. 2、施工检查记录应包括的内容--带检查记录 1.管道元件检查记录, 2.阀门试验记录, 3.管道弯管加工记录, 4.管道焊接检查记录,5.焊缝返修检查记录,

3. 3、试验报告应包括的内容--- 报 告,注第一个。 1.安全阀、磁粉检测、渗透检测、射线检测、超声检测、管道热处理、化试验报告等。

2. 技术要求

1. 管道元件和材料的检验

1. 1、取得制造许可的制造厂的产品质量证明文件。(盖 质量检验章+特种设备检测机的监督检验书。) 1.1 产品合格证: 产品名称、编号、规格型号、执行标准等; 1.2 质量证明书:产品合格证、 材料化学成分、材料以及焊接接头力学性能、

2. 2、异议时,在异议未解决之前-不得使用。

3. 3、使用前:核对管道元件及材料的材质、规格、型号、数量、标识,进行外观质量和几何尺寸的检查验收。 4、合金钢:材料、管道组成件,-采用光谱分析---- 复查。 存放:不锈钢、有色金属,---运输和储存期间----碳素钢、低合金钢接触

4. 4、进行晶间腐蚀试验:低温冲击韧性、 晶间腐蚀性试验结果的文件,其试验结果≥设计文件的规定。 5、 GC1级、毒性管:外表面磁粉或渗透无损检测抽样检验(同炉批号、同型号规格、同时到货。) 修磨后的实际壁厚≥管子名义壁厚的90%且≥设计壁厚。

5. 阀门检验

1. 20度时最大允许工作压力的1.5

2.

1.

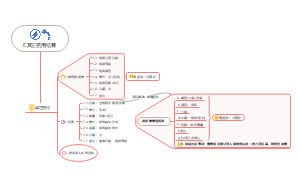

2. 管道安装

1. 敷设连接

1. (3)不得采用强力对口,缺陷不得采用加热管子、加偏垫等方法消除。 (4)法兰连接时,法兰密封面及密封垫片不得有划痕、斑点等缺陷; 同心,螺栓应能自由穿入,歪斜不得用强紧螺栓的方法消除;同一规格螺栓,安装方向应一致,螺栓应对称紧固

2.

3. 与设备连接要求?

1. 连接前:自由状态下,检验法兰的平行度、同轴度

1.

2. 连接时:不得采用强力对口,使设备受附加外力;

3. 最终时:联轴器上 用百分表测设备位移

4. 安装合格后:不得承受设计外的附加荷载

5. 试压、吹扫合格后:管道-动设备 接口,进行复位检查

6. 大型管道与泵:应在储罐液压充水试验合格后安装,或者液压充水试验+基础初步沉降后,再连接。

7.

1.

4. 伴热管道安装

1. 一般:主管平行安装。自动排液。

2. 固定: 不得焊接在主管;不允许直接接触---设置隔离垫(非绝热垫);法兰、阀门部位可拆卸。

1.

3.

2. 套管安装

1. 焊缝:不在套管内; 墙体:套管长度>墙体厚度; 楼板:套管应高出楼面50mm; 屋面:应设置防水肩和防雨帽; 间隙:填塞无害的不燃材料

1.

1.

1. 找错: 1.穿越楼板的套管与楼面平齐错误,穿越楼板的套管应高出楼面50mm; 2.吊杆与管道垂直错误,有热位移,设在位移的相反方向, 位移值的1/2偏位安装 3.安全阀水平安装错误----安全阀应垂直安装; 4.直径 300mm 管道使用螺纹连接错误, 管径 ≤80mm 的镀锌钢管宜用螺纹连接, 直径≥100mm 的钢管应用法兰或沟槽连接(卡箍连接)

3. 阀门安装

1. 安装前

1. 按设计---核对型号;按介质流向---安装方向;阀门填料---压盖螺栓留有调节裕量

1. 注意区分安装前,进场

2. 安装时

1. 法兰、螺纹:关闭状态

1. 焊接、电熔:开启状态

1. 热开-冷关

3. 安全阀

1. 安装时:垂直安装;出口管指向安全地点; 进出口管设置截止阀时,要加铅封-锁定在全开启状态;

1.

4. 支吊架安装

1.

1.

2. 固定支架:在补偿装置--预拉伸或预压缩之前安装。 没有补偿装置直管段上, 不得设 2 个 以上的固定支架。 有2个补偿装置,中间段应采用固定支架

1.

3. 导向支架: 不得有歪斜和卡涩现象。 有热位移 ---反方向偏移 1/2,绝热层不得妨碍其位移

1.

4. 弹簧支、吊架: 弹簧高度--整至冷态值,并做记录。 弹簧的临时固定件, 应待系统安装、试压、绝热完毕后方可拆除

5. 静电接地安装

1. 电阻大于0.03Ω---导线跨接;接地采用焊接形式;接地电阻值、 接地位置及连接方式按设计规定进行。

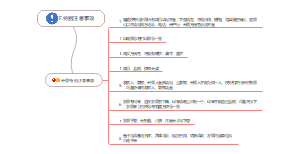

3. 热力管道

1. 1.架空敷设或地沟敷设

1.

2. 1.室内管道的坡度为0.002, 2.室外管道的坡度为0.003。 3.蒸汽管道的坡度应与介质流向相同,以避免噪声。 4.每段管道最低点-排水装置,高---放气装置 5.疏水器:最低点、易积水的地方、流量孔板前侧。

1.

2. 2.补偿装置安装要求

1. 安装时应按照设计文件进行预拉伸或预压缩 输送的介质是热水,高---放气阀,低-----放水阀。 输送的介质是蒸汽,低-------疏水器或放水阀。

2. 自然补偿 1.两个补偿器之间(一般为20~40m)设置固定支架; 2. 补偿器两侧的第1个支架应为活动支架,设置在距补偿器弯头弯曲起点0.5-1m处,此处不得设置导向支架或固定支架

1.

3. 膨胀节补偿 每1个补偿器两侧(指远的一端)应设置固定支架 两个固定支架的中间---设导向支架

1.

3. 3.支架、托架安装

1. 导向支架

1. 划朝与托架----3-5mm间隙

2. 支架:

1. 有垂直膨胀伸缩,无横向

3. 吊架

1. 有垂直膨胀伸缩,有横向伸缩;反方向

4. 管道工厂化预制技术

1. 管道工厂化预制技术应用 适用于民用、工业建计项目,特别适合中、大型建筑机电管道安装工程,尤其是超大、超高层民用建筑

2. 二)管道工厂化预制的主要技术内容 1.确定预制内容,深化设计图纸---设计要求:简要、准确、一目了然、可追溯 2.制定预制工艺 3.规划预制场地 4.实施预制及质量检查 5.防护和包装

5. 长输管道

1. 线路交桩→测量放线→施工作业带清理及施工便道修筑→管道运输→管沟开挖→布管→清理管口→组装焊接→焊接质量检查与返修→补口检漏补伤→吊管下沟→管沟回填→三桩埋设→(阴极保护→通球试压测径)→管线吹扫、干燥→连头(碰死口) →地貌恢复→水工保护→竣工验收。 顺序以及无需防腐

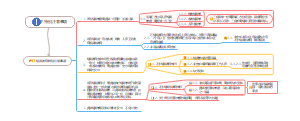

3. 管道系统试验

1. 实验前条件

1. 方案

1. 现场安装质量合格;3个已经:方案已批准+已技术安全交底+资料已复查

2. 资料

1. 管道元件的质量证明文件、管道组成件的检验或试验记录、管道加工和安装记录、焊接检查记录、检验 报告和热处理记录、管道轴测图、设计变更及材料代用文件。无合格证选项

3. 膨胀节

1. 已设置临时约朿装置。

1.

4. 压力表

1. 周期内已经校验合格; 精度:不得低于1.6级, 量程:1.5~2倍, 数量:压力≥2块。

1.

1.

5. 管道的加固、回路分割、元件隔离

1. 加固

1. 按试验的要求进行加固。

2. 盲板

1. 管道--无关系统(非其他系统);隔离。

1.

3. 安全阀、爆破片及仪表元件

1. 已拆下或已隔离。

1.

1.

2. 压力试验规定

1. 作用?:检验强度、严密性

2. 何时?

1. 安装完---热处理和无损检测合格后

3. 何介?

1. 液体 ;设计压力≤0.6MPa , 可气体 (安全措施)。

4. 温度

1. 脆性材料严禁 用气体 , 温度严禁接近金属材料的脆性转变温度

5. 划定区域

1. 试验时, 划定禁区, 无关人员不得进入。

6. 泄露处理?

1. 不得带压处理; 消除缺陷后应重新进行试验。

7. 试验后

1. ①拆除盲板、 膨胀节临时约束装置。 ② 不得在管道上进行修补或增添物件。 ③排放符合环保要求

1.

8. 增补怎么做?

1. ① 试验完毕, 不得在管道上进行修补或增添物件。 ②如修补或增添物件时, 应重试验。 ③经设计或建设单位同意, 有预防措施---能保证结构完好--小修和增添物件(100%的射线探伤、超声波--复检), 可不重新进行压力试验。

1.

9. 记录?

1. 管道系统压力试验记录

3. 压力试验替代

1.

4. 系统试验实施要点 (公:鸭写真)

1. 液压 要点

1. 介质

1. 洁净水;对不锈钢、镍及镍合金钢管道:氯离子25PPm。

2. 温度

1. 5° ,低 防冻;注入液体时应排尽空气

3. 试验压力

1. ①管道≤设备压力,按管道; 就低不就高 ②管道>设备>管道77%, 按设备(设计、建设同意)。

2. 地上:设计压力的1.5倍。 埋地:设计压力的1.5倍,≥0.4MPa。

1. 问答?

4. 程序

1. 缓慢升压--P 试验压力(10min)→P 设计压力(30min)→检查(合格:压不降=0、不渗漏)

1.

2.

2. 气压 要点

1. 介质

1. 干燥洁净的空气、氮气、不易燃和无毒

2. 预试验压力

1. 空气, 压力 0.2MPa。

3. 试验压力

1. 设计压力 1.15倍, 真空管道 0.2MPa。

设计压力,最大工作压力,公称压力

1.

2. 必须有:配压力泄放装置,压力小于试验压力的1.1倍。

4. 程序

1. 1.试验前, 应用压缩空气进行预试验, 试验压力宜为0.2MPa。 2.试验时, 应缓慢升压, 当压力升至试验压力的50%时, 如未发现异常或泄漏, 继续按试验压力的10%逐级升压, 每级稳压3min, 直至试验压力。 3.应在试验压力下稳压10min, 再将压力降至设计压力, 采用发泡剂检验无泄漏为合格。

1.

3. 泄露性试验

1. 介质

1. 空气

2. 哪些要做?

1. 高度、极度危害、可燃介质的管道

3. 何时?

1. 压力试验合格后;结合试车一道。

4. 试验压力

1. =设计压力

1.

5. 程序及检查部位

1. 逐级缓慢升压,当达到试验压力,并且停压10min后, 采用涂刷中性发泡剂(显色剂、气体分子感测仪)等方法, 巡回检查:阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排净阀等所有密封点应无泄漏。 (法空罗汉牌汽水)

1. 缓慢升压----50%×P 试验→10%×P 试验(3min逐级)→P 试验(10min)→P 设计→检验 (发泡剂--无泄漏)

2.

4. 真空度试验

1. 何时?

1. 0.2MP的压力试验合格后

1.

2. 程序

1. 抽真空--设计真空度---关闭---24h后系统增压率不应大于5%

1.

4. 吹扫、清洗

1. 一般规定

1. 何时?

1. 压力试验后

2. 方案

1. 内容包括:吹扫与淸洗程序、方法、介质、设备;吹扫与淸洗介质的压力、流量、流速的操作控制方法;检测方法、合格标准;安全技术措施及其他注意事项。

3. 方法

1. 确定依据:使用要求、工作介质、系统回路、现场条件及管道内表面的脏污程度

2.

1. 肩宽,柜子宽度

4. 顺序

1. (主支书)主管、 支管、 疏排管

5. 注意:

1. 加固、隔离保护;废物禁乱排;安全警戒,吹扫口无人,蒸汽:不堆易燃物;共同签字

2. 水冲洗要点

1. 1.介质:洁净水。 氯离子 25ppm

2. 2.连续性清洗,流速>1.5m/s,压力不超设计

3. 3.截面积的60%;排水时不得形成负压。

1. 不是管径的

4. 4.合格:排出口的水色和透明度----入口水目测一致--- 吹干。

3. 空气吹扫要点

1. 间断性吹扫,流速> 20m/ s

1. 吹扫忌油管时,气体不得含油

4. 蒸汽吹扫要点

1. 绝热已完成

1. 流速>30m/s,吹扫前先行暖管--及时疏水---检查管道热位移

2. 顺序(锈):加热→冷却→再加热

5. 油清洗要点

1. 时间:应在吹洗、酸洗合格后,系统试运转前

1. 蒸汽吹干净后

2. 循环方式进行,每 8h --- 40~70℃内反复升降油温 2~3 次, 清洗滤芯、合格:滤网检验;

6. 化学清洗

1. 1.管道酸洗钝化顺序: 脱脂去油、酸洗、水洗、钝化、水洗、无油压缩空气吹干 2.循环方式进行酸洗时: 预先进行空气试漏、液压试漏检验合格。

1. 合格:充氮保护

7. 大管道闭式循环冲洗技术

1. 冲洗工艺的确定

1. 冲洗的长度、杂质的速度、除污的位置、计算清洗能量损失

2. 管网冲洗

1. 1.将供水管道、回水管道的最终端连通,并安装连通阀门, 2.先冲远处,后冲近处,先冲支管,再冲干管。 3.先脏水循环冲洗,再换清水循环冲洗,最后换净水循环冲洗