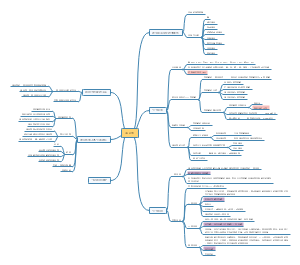

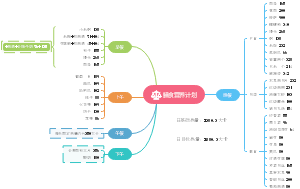

导图社区 NBT 47013.15无损检测相控阵超声检测

- 360

- 4

- 3

- 举报

NBT 47013.15无损检测相控阵超声检测

NBT 47013.15无损检测相控阵超声检测,检测设备有仪器、探头、扫查装置、线缆、仿真软件,有兴趣的可以看看哟。

编辑于2023-08-13 10:58:38 湖北省- 检测

- 相控阵

- 相似推荐

- 大纲

47013.15

4一般要求

4.1检测人员

4.2检测设备和器材

检测设备

仪器、探头、扫查装置、线缆、仿真软件

器材

试块、耦合剂、工件

组合性能要求

校准或核查

组合性能校准并记录,每年一次

运行核查

垂直线性、水平线性核查并记录,至少每6个月1次

阵元一致性,至少每1个月1次,≤激活孔径阵元数的1/4,且不连续

试块

标准试块

CSKⅠA、DB PZ20-2

A型相控阵试块

B型相控阵试块

对比试块

通用

铁素体钢焊缝、零部件母材、原材料

专用

非铁素体、几何形状复杂工件

要求

1规格、材料外形尺寸、制造工艺相同或相似

2直探头检测,不得有≥φ2mm平底孔当量的直径

3工艺验证用,设置可能存在的缺陷相应反射体

模拟试块

对于焊缝至少包括纵向横向缺陷、体积和面积型缺陷、表面和埋藏缺陷

尺寸一般不大于Ⅱ级规定的同厚度工件最大允许缺陷尺寸

可由一块或多块同厚度范围试块组成

4.3检测工艺

4.3.1文件

工艺规程

操作指导书

首次应用前应进行工艺验证

4.3.2技术要求

4.3.2.2一般技术等级

原材料零部件不分等级

焊缝分ABC

4.3.2.3一般检测方式

原材料管子横波斜入射检测,必要时增加纵波直入射

锻件、螺栓、棒材、叶根,一般纵波直入射,必要时增加横波或纵波斜入射

焊缝一般横波斜入射,C级要求增加纵波直入射

4.3.2.6一般参数原则

探头

尽可能选用f更高,晶片数量更多的探头

薄壁工件(灵敏度、盲区):高f,小激发孔径

厚壁工件(灵敏度、穿透力):低f,大激发孔径

大尺寸:晶片数量多

异种钢、奥氏体接头:宜选用T/R双线阵或双面阵探头

楔块

曲面工件,最大间隙≤0.5mm

倾斜

纵波直入射不宜超过±35°,斜入射折射角不宜超过θ±20°

聚焦:不超过近场区N,超过后无法实现,但有一定聚焦效果

覆盖

影响因素

直入射:激发孔径

斜入射:孔径、偏转角度、探头位置

要求

原材料扫查10%激发孔径覆盖

焊缝分区向上覆盖25%

步进

扫查步进△X

扫描步进

线扫阵元步进

扇扫角度步进≤1°

4.3.2.7一般实施原则

检测面

粗糙度Ra≤12.5μm

灵敏度

考虑试块与工件声能传输差异适当补偿

扫查

偏差,前端距的5%

工件温度

偏差与校准不超过±15℃

常规探头耦合剂,0~50℃

耦合

耦合稳定,结构噪声

耦和不良,重新扫查

4.3.2.8图像和数据

图像

位置信息,定点检测还应有角度信息

数据

扫查步进采集、耦合良好

A扫信号丢失≤总量5%,相邻信号连续丢失不超过扫描步进最大值的2倍,缺陷部位A扫信号丢失不得影响缺陷的评定

4.3.2.9检测系统复核

时机

检测过程中,仪器、探头、线缆、耦合剂更换

连续工作4h以上

有怀疑和检测完成以后

内容

编码器偏移

>5%,对本次检测位置进行修正

灵敏度

>3dB,重新设置并检测本次工作量

深度

>2mm或板厚3%(较大者),重新设置并检测本次工作量

4.3.3工艺验证

通用对比

A、B级铁素体钢对接焊缝

几何形状简单的铁素体钢制原材料、零部件母材

专用对比试块

具有代表性

几何形状简单非铁素体钢原材料、零部件母材

A/B级铁素体钢正交角接、T接焊缝

A/B级马氏体、奥氏体对接焊缝

一致

复杂几何形状原材料或零部件

结构原因不能完全满足检测技术等级要求的焊缝

模拟试块

铁素体钢C级对接焊缝

细晶、粗晶焊接结合的异种钢焊缝

仿真软件

可替代专用对比试块和模拟试块,但应经技术验证和现场试验符合实际检测要求,并有相关证明文件

5原材料或零部件相控阵检测方法和质量分级

5.2相控阵工艺文件

相关因素:产品形式(板材、复合板、管材、锻件、螺栓等)、检测时机(热处理前或后)、检测范围、质量验收等级

5.3板材检测方法和质量分级

5.3.1、范围

6~250mm碳钢、低合金钢适用

Al、Ti、Ni、Cu及各合金用专用对比试块,检测方法及质量分级参照本条

奥氏体不锈钢和奥氏体-铁素体双相不锈钢板材,检测方法及质量分级参照本条

5.3.2检测原则

一般采用线扫描、纵波直入射法进行检测

疑问或规定增加横波斜入射法,按附录 G(规范性)的规定进行

5.3.3探头及楔块

线阵或面阵相控阵探头,探头标称频率推荐采用 2MHz~10MHz。

平楔块和液浸检测

5.3.8检测

5.3.4 延迟法则设置

聚焦1~5倍板厚

精确定量或特定区域检测,可将聚焦深度设置于相应区域

5.3.7 灵敏度

三个不同深度φ5平底孔,TCG 或 DAC设置灵敏度,根据表面耦合补偿和衰减

平底孔回波幅度调为 50%FSH,作为基准灵敏度;扫查灵敏度和基准灵敏度相同

5.3.5 对比试块

通用对比试块,反射体均为φ5 平底孔

检测

耦合方式

直接接触法、液浸法

扫查方式

100%覆盖,W<最大激发孔径(N-Na)p,10%重叠

面阵探头双向,线阵单向

5.3.9缺陷评定

判定

F1(A扫信号)>TCG/DAC曲线高度

B1<50%

定量

缺陷的边界一般采用-6dB 法确定

确定缺陷边界后,用平行于板材压延方向的矩形框包围缺陷,其长边为缺陷的指示长度,矩形面积为缺陷的指示面积

评定规则

间距L<L1且L<L2,计为单个缺陷,S=S1+S2

质量分级

白点、裂纹Ⅳ级

5.4复合板相控阵超声检测方法和质量分级

范围

基材厚度≥ 6mm 的承压设备用不锈钢-钢、Ti-钢、Al-钢、Ni-钢及Cu-钢复合板

界面结合状态的检测:未结合、弱结合

5.4.8检测

5.4.7 灵敏度

基准灵敏度:完全结合部位B1→80%FSH

DB设置:5%FSH 上下波分别设置颜色明显差异

扫查=基准

检测

耦合方式

直接接触法、液浸法

扫查方式

100%覆盖,W<最大激发孔径(N-Na)p,10%重叠

面阵探头双向,线阵单向

5.4.9未结合判定

判定

C显B1<5%FSH,且B或D显示中存在F1≥5%FSH

5.3.10定量

压延方向矩形框平行包围该未结合,以长边作为其指示长度L

L< 25mm,可不记录

多个未结合,间距<20mm按单个计,S=S1+S2

未结合率

任一 1m×1m 检测面积内,未结合S/1㎡

质量分级

复合板边缘或剖口预定线两侧区域内,如未结合L≥25mm时,评定为Ⅳ级

边缘或坡口线两侧区域

t<60mm宽50;60≤t<100宽 75;t≥100宽100

5.5碳钢和低合金钢锻件相控阵超声检测方法和质量分级

5.6奥氏体钢锻件超声检测方法和质量分级

5.7无缝钢管相控阵超声检测方法和质量分级

7检测记录和报告

6承压设备焊接接头相控阵超声检测方法和质量分级

6.1范围

其他细晶各向同性和低声衰减金属材料,可参照本章的规定进行,但应考虑材料声学特性(如声速、晶粒度等)的变化

钢制油气长输管道环向对接接头全自动相控阵分区聚焦超声检测,按附录 H(规范性)的规定执行

奥氏体不锈钢承压设备对接接头相控阵超声检测方法和质量分级见附录 I

采用全聚焦相控阵超声技术检测焊接接头见附录 J(资料性)

与承压设备有关的支撑件和结构件焊接接头的相控阵超声检测也可参照本部分执行

6.3检测技术等级

选择

制造安装阶段的焊接接头检测,宜采用 B 级;

对重要设备的焊接接头,可采用 C 级

不同等级的一般要求

A

3.5mm~40mm 厚度焊缝

至少一次全覆盖

一般不需要横向缺陷检测

B

3.5mm~200mm厚度焊缝

至少二次全覆盖

2侧改1侧

+1次纵向垂直S扫(余高磨平,骑焊缝中心线)

+至少1次100%锯齿形扫查

发现缺陷纵向垂直S扫采集记录

4侧改2侧

+2次(1次*2方向)纵向垂直S扫(余高磨平,骑焊缝中心线)

+2次(1次*2方向)100%锯齿形扫查

发现缺陷纵向垂直S扫采集记录

横向缺陷检测

纵向倾斜≤20°做两个方向纵向倾斜扫查

磨平余高的焊缝,2个方向纵向平行扫查

C

6mm~500mm厚度焊缝

对接焊缝余高磨平

t>40mm对接,+1次直探头全覆盖

至少2次全覆盖

4测改2测

+2次(1次*2方向)纵向垂直S扫(余高磨平,骑焊缝中心线)

+2次(1次*2方向)100%锯齿形扫查

发现缺陷纵向垂直S扫采集记录

(扫查区域)母材纵波直入射检测

横向缺陷检测

骑焊缝2个方向纵向平行扫查100%宽度

不能覆盖→二次或三次扫查

仍不能覆盖→锯齿扫查

不能满足相应技术条件,工艺验证后提交本标准归口单位技术评价

角度

声束角度与楔块折射角差值一般≤20°

大β-小β

≥3.5~20mm,用一次波和二次波在一个位置检测,一般≤38°

≥20~40mm,用一次波和二次波在一个位置检测,一般≤35°

>40mm,一般≤30°

厚度分区(t>40mm),各分区向上分区覆盖25%)

线扫2种及以上角度检测同一区域,角度差≤10°

检测面准备

粗糙度

检测标识:扫查初始点(“0”表示)、扫查方向(→表示)

参考线:工艺→前端距;扫查时探头与参考线位置偏差≤5%

6.4Ⅰ型焊接接头

范围

试块

标准试块

A型、B型、CSK-ⅠA

对比试块

曲率半径R≥250mm、平板对接

PRB

CSK-AⅡ/CSK-ⅣA(47013.3)

R<250

RB-C、RB-L

6.4.5检测要求

曲面工件(R<250)

环向

对比试块RB-C制作TCG或DAC

R(试块)=0.9~1.5R(检测面)

楔块最大间隙≤0.5mm

纵向

对比试块RB-L制作TCG或DAC

R(试块)=0.9~1.1R(检测面)

楔块最大间隙≤0.5mm

管座角焊缝

插入式

安放式

T型

A级

B级

C级

检测

6.4.6聚焦设置

宜大于N

声程S≤50mm,设置在最大声称处,S>50mm,取中间值或其他适当深度,一般1.5T~2T

精确定量或特定区域需更高灵敏度和分辨率,但应注意聚焦区以外声场劣化问题

6.4.7.4.4探头选择及设置

6.4.7.2灵敏度

可选用 TCG(含 ACG)和 DAC(含 ACG)两种方式进

一般不少于3个点,深度覆盖检测范围

曲面半径R≤ω²/4,曲线在相同曲率对比试块制作

信噪比≥12dB

材质与试块不同,应测定声能传输损失差,补偿灵敏度计入曲线

评定方法

6.4.11缺陷定量

基准:以评定线为基准,有需要可聚焦

深度:最大波幅位置

波幅:锯齿形扫查(多面侧)获得最大波幅

长度

Ⅱ区:-6dB法或端点-6dB法

Ⅰ区:绝对值法

高度:S扫或D扫看A扫信号-6dB或端点衍射法(附录K)

缺陷合并

X轴、Z轴方向间距小于较小者,Y轴方向间距<5mm

深度:较小者深度

波幅:较大者

长度:X轴投影前后端点距离

高度

X方向有重叠,以较大缺陷高度计

X方向无重叠,两缺陷高度之和

6.4.12缺陷评定和质量分级

Ⅲ级:面积性型缺陷、Ⅲ区体积型缺陷

制造安装适用

在用设备适用

6.5Ⅱ型焊接接头

范围

t6~50,外径32~159

t3.5~6,外径≥32

6.5.2.2对比试块

R(试块)=0.9~1.1R(检测面)

PGS或GS系列

检测

6.5.4.1探头选择

1次激发阵元≥16个

曲面楔块最大间隙<0.5mm

6.5.4.4灵敏度

ACG修正:PGS

楔块衰减补偿:PGS的R50圆弧

6.5.4.7编码器校准,100mm距离或1个整圈误差<1%

6.5.4.2扫查

可用一次波与二次波同时设置的S扫进行

厚度3.5~7mm可采用三次波、二次波或四次波分开设置的S扫或线扫,但需工艺验证

1面2测

改1面1侧

锯齿形初扫

缺陷采集:纵向垂直S扫

+1次纵向垂直S扫

6.5.7评定和质量分级

3.5~6

评级

Ⅰ(合格)

Ⅲ(不合格)

面积性、密集型

Ⅲ区

Ⅱ区,L>5mm

单个缺陷h>t

6~50

评级

Ⅰ

评定线以下

Ⅲ

面积型或Ⅲ区

Ⅱ区缺陷分级

制造安装

在用

主题

结构原因不能完全满足检测技术等级要求的焊缝