导图社区 烧结机设计

- 150

- 5

- 1

- 举报

烧结机设计

对一台260平米烧结机的初步设计,从进料、配料直至烧结、冷却成品的一系列工艺流程介绍,并包含除尘、烟气净化等环保设施

编辑于2020-06-03 19:29:46- 烧结

- 冶金

- 团矿

- 相似推荐

- 大纲

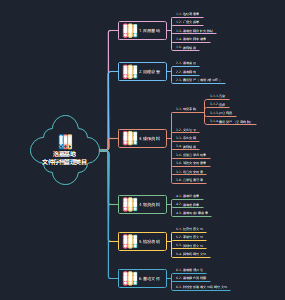

260平米烧结机

设计内容

翻译《碱度和温度对高铬型钒钛烧结矿矿物学和还原行为的影响》

《鄂钢260平米烧结机初步设计》设计说明书

绘图

烧结厂厂区平面布置图

二次混合室配置图

工艺设备连接图

烧结机断面图

配料室配置图

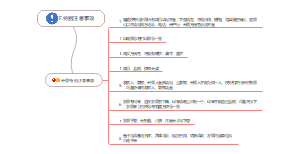

烧结厂设计的依据与概况

本次设计为鄂钢260m2烧结机初步设计,主要设计指标是成品烧结矿全铁品位大于55%、碱度大于1.8、FeO含量小于10%、利用系数大于1.3、MgO含量在2%左右、S含量小于0.01%。

设计过程主要依据《烧结厂设计规范》GB 50408-2015,参考《烧结设计手册》、《烧结与球团厂设计》、《烧结理论与工艺》等相关专业书籍以及论文 结合武钢第三烧结厂、三明烧结厂和马钢烧结厂实习经验,以及武钢铁前项目部负责人的专业讲解,并按照指导老师的要求而进行初步设计一座260m2烧结机。

本次设计范围为从含铁原料接受、燃料、熔剂的接收及配料后开始至成品烧结矿出厂为止的整个烧结工艺主体设施和环保等辅助设施,主要包括混匀矿、燃料、熔剂的接受与贮存;燃料破碎、熔剂破碎筛分;混匀矿、燃料、熔剂的配料;混合与制粒、铺底与布料工艺;烧结与冷却、整粒筛分;抽风及除尘,余热利用等环节。 同时消化吸收国内外生产经验,配有先进的设备来自动控制配料布料以及烧结过程等,配置有闭路电视监控,提高了烧结厂的产品质量与经济指标。

烧结机工艺设计特点

选择的单台烧结机属于中大型烧结机,提高了生产效率和烧结矿质量,具有单位产量投资低、技术经济指标好等优点,经济效益提高显著;

将降低烧结工序能耗和烧结余热回收作为烧结工序节能利用的主要方向 。如厚料层烧结、提高点火质量、采用烟气循环技术处理烧结烟气、余热回收发电、余热回收蒸汽等。

配料烧结部分的设备配置先进的自动化控制系统。实时监控调整,实现烧结过程的精细化和稳定化要求,且减少人力资源投入,减轻劳动人员劳动强度。

加强环境保护,改善劳动条件。如烧结厂无工业废水外排,生活废水经处理达到国家排放标准后外排;在主风机、冷却机等高噪音声源处均采取消声、减振和隔音等降噪措施;实行工厂园林化,进行工厂绿化,美化厂容等型烧结机,提高了生产效率和烧结矿质量,具有单位产量投资低、技术经济指标好等优点,经济效益提高显著

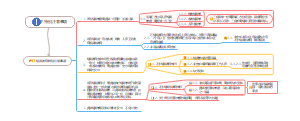

工艺技术指标

烧结机有效面积260平米

烧结矿铁品位57.22%

烧结机作业率94%

烧结矿碱度1.93

利用系数1.40

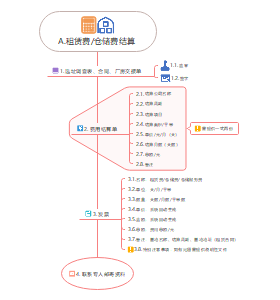

工艺流程

配料

混匀矿

本设计中烧结矿的含铁原料主要为澳粉矿、卡粉、印度粉矿、高炉返矿,并设有混匀料场,先在混匀料场进行混匀,原料达到成分均匀稳定发效果,再由皮带运输到配料室进行配料。

熔剂

入厂条件

白云石、石灰石经破碎后粒度小于3mm的占90%以上。生石灰通过直接购买合格粒级的产品,直接通过密封罐车送至配料槽,经过管道采用压缩空气压入矿槽之中。

破碎

石灰石、白云石采用一段闭路破碎筛分流程,设计采用Ø800×800可逆锤式破碎机进行破碎,破碎后0~3mm粒级含量≥90%,由胶带机运往配料室的燃料槽。

燃料

入厂条件

焦粉粒度<25mm;焦炉煤气、高炉煤气含尘量<10mg/m³,煤气热值≥5050kJ/m³。

本厂焦粉破碎后,粒度小于3mm的焦粉占90%以上。焦粉从原料场运送到烧结厂的粗燃料槽贮存采用的是胶带运输机

破碎

燃料焦粉破碎采用二段式开路破碎流程,设计采用600×400型双辊破碎机及Ø900×700型四辊破碎机进行粗、细破碎,碎至3mm以下,由胶带机运往配料室的燃料槽。

配料

为了保证配料准确,混匀矿、熔剂、燃料均根据预先设定的配比,通过定量给料装置自动配料,由计算机自动控制给料量。各料槽均设有称重式料位计,连续在线显示测定值。

本次设计的配料顺序为:混匀矿→焦粉→石灰石→白云石→生石灰→返矿。

混匀

为了加强混合料的混匀和制粒,改善混合料的透气性,设计采用圆筒混合机进行两段混合。一混混匀,二混制粒

一混加水量为90%,充填率10~16%;二混加水量为10%,充填率9~15%。总混合制粒时间应在5~9min内。

烧结

铺底料

采用铺底料工艺,是为保护台车篦条、保证料层烧透、减少烟气含尘量和延长台车工作年限,铺底料的粒度为10~20mm,铺底料的料层厚度为30~40mm,再进行布料。

布料

为达到布料均匀、粒度分布合理的要求,采用梭式布料器均匀地给入烧结机混合料槽,再用圆辊给料机和九棍布料器均匀地在铺上底料的台车上布料,原料粒度由上至下偏析,逐渐增大,达到提高料层透气性和提高了烧结矿的质量与产量的目的。

点火

烧结点火工艺采用混合煤气作为主燃料,煤气热值为9211 kJ·m-3。本次设计采用厚料层烧结技术,点火温度在1050~1200℃之间,为减少因表层烧结矿温度急剧下降而对烧结矿质量产生的负面影响,点火时间为1min左右,保温时间约为1~2min。

烧结

本厂烧结机为260m²带式抽风烧结机,台车宽度为4m,有效抽风长度为65m,烧结机上的混合料经点火后,进行抽风烧结。烧结过程自上而下进行,并持续到烧结终点为止,最后混合料烧成烧结饼在机尾端卸下,经导料槽、单辊破碎机和给矿溜槽进入冷却机。

冷却

经过单辊破碎后的烧结矿温度仍然较高,在后续工艺过程中会给设备带来较大损害,增加了产品运输和厂区布置的难度,因此采取冷矿工艺,即对热破后的烧结矿进行冷却。

烧结矿冷却方式主要分为抽风冷却和鼓风冷却,鼓风冷却适用于厚料层烧结,因此选用鼓风环式冷却

整粒

为保证铺底料质量和生产含粉少、粒度均匀的烧结矿,达到高炉冶炼要求,本厂采用一破四筛流程,选用双系列整粒系统,每个系列生产能力为总生产能力的50%,并设有可移动的备用振动筛做更换。

设计还设有冷破碎,第一次筛分采用固定筛,后面均采用冷烧结矿单层振动筛,后三次筛分产品中20~10mm粒级的产品选作铺底料,返矿粒度<5mm烧结粉和电除尘中经加湿器后的烧结粉,运送至配料室参与配料,成品烧结矿先贮存于成品仓库,后转运至高炉使用。

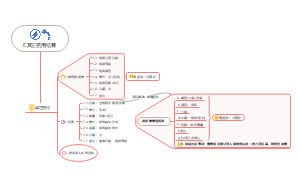

环保除尘

烧结过程中,粉尘主要来自于主抽风机抽出的烧结烟气,尽管采用铺底料工艺大幅度减少了进入烟气的粉尘量,但烟气中仍然含有0.5~3g/m3粉尘,而这些粉尘必须进行有效处理,避免污染和对抽风设备的损害。

本烧结厂采用除尘管,并设置双层卸灰阀,定时自动放灰。风箱废气经大烟道送至电除尘器,在电场作用下粉尘被吸附,进而达到除尘目的。小格散料、除尘管粉料、冷却风箱散料和整粒筛分后<5mm粒级冷返矿统一由胶带运输机送至配料室进行配料。此外抽风机出口配置有消音器以减小噪音。

烟气净化

烟气净化采用双极错流式活性炭脱硫脱硝装置。烧结烟气从主抽风机排出后汇合至烟道,然后进入活性炭烟气净化系统的增压风机,经增压风机增压后依次进入一、二级活性炭吸附塔,在吸附塔入口前喷入稀释后的氨气,净化后的烟气进入烟囱排放。吸附了SO2、NOx、粉尘等污染物的活性炭送往解析塔解析。含烟粉尘经过吸附、加热、解吸脱除氮氧化物,含硫烟气通过制酸系统生成浓硫酸。

除尘方式

在目前主要的几种除尘方式中,如重力除尘、惯性除尘、离心除尘、静电除尘、湿式除尘等,本设计考虑到运行成本和设备维护方面,选择电除尘方式除尘。

噪音的防治

不同性质的噪音,应采用相应的防治方式,主要有气流冲击、吸音、隔音、减振、减少机械摩擦等。

来自设备本身的机械噪音,应选择制造精度较高的设备,减免碰撞、振动及冲击等;

来自空气流动的噪音,如风机、燃烧装置、管道及阀门等,多数应选择消音器;

来自高速运转设备生产时的外溢噪音,一般应选择隔音板、隔音罩等

来自车间和烧结厂大范围内产生的噪音,可以选择隔音墙、绿化带等防止噪音向外扩散

污水的处理

烧结厂的污水处理一般采用沉淀—浓缩—过滤的处理流程,沉淀过程中有时需要加入药剂,以达到更为有效的沉淀。经过处理的水,可以返回烧结厂,处理后得到的泥渣也可以送回参与配料混合,达到有效的循环利用。

污水处理的主要设备为浓缩漏斗和浓缩机。

余热利用

冷却机废气余热利用可选择直接利用、间接利用两种。 直接利用操作简单,难度不高,利用率也不高,是直接将废气用作点火装置的助燃空气或者混合料的预热。 间接利用原理是用介质和废气进行热交换,利用的是加热后的介质,因此利用方式较多,如作点火保温炉的助燃风、预热混合料、生产热水、生产水蒸气等方式达到节能的目的。

本设计最主要用于两方面,一是利用环冷机的废气余热发电,建设相关的低温余热电站,二是抽取环冷中低温段200℃左右热废气用于点火保温炉两端保温,热风循环风机抽取低温段150℃左右热废气用于保温罩给烧结机前段料面保温。