导图社区 2021自动化仪表工程

- 350

- 9

- 0

- 举报

2021自动化仪表工程

这是一篇关于自动化仪表工程的思维导图,一建、机电。将知识框架梳理成大纲,通俗易懂,知识点一目了然,帮助考建造师证的小伙伴快速查阅知识点!

编辑于2021-07-19 22:09:28- 自动化

- 相似推荐

- 大纲

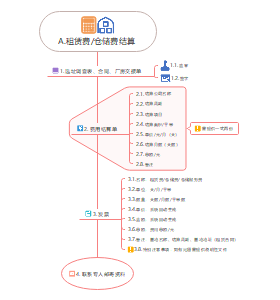

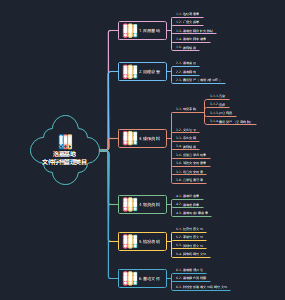

自动化仪表工程

自动化仪表安装要求

调试工作

仪表试验

单台仪表的校准和试验

仪表电源设备的试验

回路试验和系统试验

必须全部检验

调试程序

先单体设备或部件调试

在局部、区域调试和回路调试

最后整体系统联调

验收工作

隐蔽工程

电缆导管预埋

直埋电缆

接地极

建设单位代表(监理)验收纳入技术档案

验收前,连续开通投入运行48h

线路及管路安装要求

线路安装要求

一般规定

1:敷设前,进行外观检查和导通检查,并用兆欧表测绝缘电阻≥5MΩ

2:线路周围环境温度>65°时采取隔热措施,附近有火源,需防火措施

3:线路不宜敷设在高温设备和管道上方和腐蚀液体设备管道的下方

4:线路与绝热设备和管道绝热层间距≥200mm,其他距离≥150mm

5:电缆不能有中间接头,需要时在接线箱或接线盒内接线

6:一般接头采用压接或无腐蚀性焊药焊接

7:补偿导线采用压接,同轴电缆和高频电缆采用专用接头

8:线路敷设完,进行校线和标号并测绝缘电阻,终端加标志牌

支架制作与安装

1:不允许焊接支架的管道上,采用U形螺栓或卡子固定

2:设备管道与支架材料不同或增加强度时,预先在设备管道上焊接一块材质相同的加强板

3:支架不得与高温或低温管道直接接触

4:直接敷设电缆的支架水平间距800mm,垂直间距1000mm

桥架安装

1:金属电缆桥架采用断开连接时,保持桥架接地的连续性

2:桥架垂直段>2m,垂直段上下端桥架内增设固定支架,>4m,中间还要增设

3:电缆桥架开孔采用机械开孔

电缆导管

1:导管与检测元件或仪表之间采用均属挠性管连接,并设防水弯

2:导管或导管接线箱、穿线盒间采用螺纹连接,有效咬合≥5扣,螺纹涂电力复合脂

电缆电线光缆敷设

1:塑料绝缘电缆环境温度≥0°,橡皮绝缘电缆≥-15°

2:补偿导线必须穿导管或桥架内敷设,不得直接埋地敷设

3:光缆弯曲半径≥15倍光缆外径

4:明敷仪表信号线路与强磁强电设备间距>1.5m,屏蔽/穿管/槽式桥架>0.8m

5:信号回路的接地点在显示仪表侧

仪表线路配线

1:仪表盘、柜、箱的线路在汇线槽内敷设,小型接线箱明敷时,捆绑扎带间距100-200mm

2:端子板在仪表盘、柜、箱的底部时距基础面高度≥250mm

3:端子板在仪表盘、柜、箱的顶部或侧面时距基础面高度≥100mm

4:多组接线端子板并排安装间距≥200mm

5:本安电路与非本安电路在同一桥架或电缆沟敷设,用接地的金属板或绝缘板隔离,或分开间距50mm敷设

6:本安电路与非本安电路共用一个接线箱,用接地的金属板隔开两者的接线端子

管路安装要求

仪表管道

1:仪表管道埋地前需试压合格和防腐处理,埋地管道连接必须焊接,

2:支架间距水平1-1.5m,垂直1.5-2m,铜铝塑管水平0.5-0.7m,垂直0.7-1m

3:高压管弯曲半径>5倍管径,塑料管>4.5倍,其他管>3.5倍

4:高压管分支采用三通连接

5:直径<13mm铜管和不锈钢管采用卡套式接头/承插法/套管焊接

测量管道

1:水平敷设有1:10-1:100的坡度

2:测量管道与高温设备、管道、低温管道连接采用热膨胀补偿措施

3:测量压差的正压管和负压管安装在环境温度相同的位置

4:测量管道与玻璃管微压计采用软管连接,连接处高出仪表接头150-200mm

5:测量管道与设备、管道、建筑物间距≥50mm,测量油类易燃易爆管道与热表面间距≥150mm,且不得平行敷设在上方

气动信号管道

1:气动信号管道采用紫铜管、不锈钢管、聚乙烯管、尼龙管

2:无法避免的中间接头采用卡套式接头连接

气源管道

1:气源管道采用镀锌钢管→螺纹,无缝钢管→焊接

2:气源管道末端和集液处设有排污阀,水平干管上的支管引出口在干管的上方

3:气源系统吹扫先总管→干管支管→各仪表管

4:气源装置使用前,按设计文件规定整定气源压力值

液压管道

1:油压管道不能平行敷设在高温管道和设备的上方,与热表面间距>150mm

2:供液系统内的止回阀和闭锁阀安装前进行清洗检查和试验

3:液压泵自然流动回流管坡度≥1:10,落差大设置水平段和U形弯管

4:回液管道分支管与回流管连接时支管应顺着回液流动方向与总管成锐角连接

5:液压控制器与供液管和回流管采用耐压挠性管

取源部件安装要求

一般规定

1:与设备和管道制造时同时安装,砌筑和浇筑同时埋入或预留安装孔

2:设备或管道取源部件开孔和焊接必须在防腐和村里压力试验前进行

3:高压、合金、有色金属设备和管道上采用机械开口

4:取源部件与设备和管道同时进行压力试验

温度取源部件

1:垂直安装与管道轴线垂直,倾斜逆流与轴线相交,拐弯逆流与轴线重合

压力取源部件

1:安装在物料流束稳定的位置,端部不能超出管道内壁

2:同一管道,压力取源部件在温度取源部件的上游

气体,上部 液体,下部45° 蒸汽,上部+下部45°

流量取源部件

1:上游温度计→距离L→下游节流件:温度计套管d≤0.03D管径,L≥5D

2:上游温度计→距离L→下游节流件:温度计套管0.03D<d≤0.13D管径,L≥20D

3:上游节流件→距离L→下游温度计:L≥5倍管内径

4:孔板或喷嘴单独钻孔取压孔d=4-10mm,上下游孔径一致

5:孔板距离上下游取压孔距离=1/2d

气体,上部 液体,下部45° 蒸汽,上部45°

物位取源部件

1:安装在物位变化灵敏的地方,且检测元件不应受到冲击的部位

2:所有安装方式均应垂直

分析取源部件

1:安装在压力稳定、能灵敏反应真实成分变化和取得具有代表性的位置

仪表设备安装要求

一般规定

1:仪表中心距操作地面高度1.2-1.5m

2:直接安装在管道或设备上的仪表在安装完毕应进行压力试验

注意区别工业管道压力试验前管道上的安全阀、爆破片、仪表元件已拆下或加以隔离

3:仪表接线箱引入口不宜朝上,密封措施

4:现场总线仪表线路连接采用并联

仪表盘柜箱

1:型钢底座上表面高出地面,盘柜箱之间安装牢固,采用防锈紧固件,不能焊接

温度检测仪表

1:安装在易受物料强烈冲击的位置

压力检测仪表

1:低压压力表与取压点高度一致

2:高压压力表安装在操作岗位附近应高出1.8m

流量检测仪表

1:节流件在管道吹洗后确定安装方向,流体必须从节流件上游端面流向下游端面

2:质量流量计安装在气体水平管道的上方,液体水平管道的下方

3:电磁流量计垂直安装时,流体流向自下而上

物位检测仪表

1:浮筒液位计安装使浮筒垂直,偏差允许2mm

机械量检测仪表

1:负荷传感器垂直安装,传感器轴线与加荷轴线重合

成分分析和物性检测仪表

1:可燃和有毒气体检测器根据密度确定安装位置

执行器安装

1:顺时针关小,逆时针开大

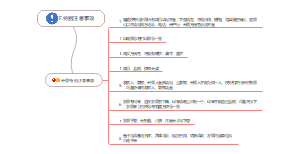

仪表管路脱脂技术

一般规定

金属件:二氯乙烷、四氯乙烯

黑色及有色金属:工业用三氯乙烯

干燥,无水分

铝制品:10%氢氧化钠溶液

浓硝酸仪表管子:65%浓硝酸

脱脂方法

先除锈在脱脂

不得使用棉纱擦洗,脱脂件上严禁附着纤维

检验合格

清洁干燥白虑纸擦洗脱脂件无油迹

紫外线灯照射无紫蓝荧光

浓硝酸脱脂时有机物总量不超过0.03%

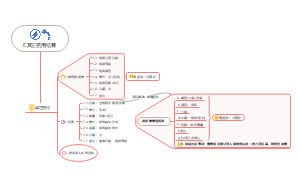

仪表管路接地极施工技术

通用要求

1:高于36V均应保护接地,工作接地与保护接地共用接地装置

2:工作接地包括信号回路接地和屏蔽接地

3:各仪表回路只有一个信号回路接地点

4:接地系统的连线采用铜芯绝缘电线或电缆,镀锌螺栓紧固

盘台柜接地

DCS系统接地:系统电源地、信号屏蔽地、机柜安全地,三者总接地电阻<3Ω

DCS单独接地,不与其他系统共用接地点或接地线

DCS机柜浮空,与底座之间铺设绝缘材料,螺栓带绝缘垫片

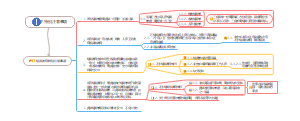

自动化仪表调试要求

一般规定

1:室内温度10-35°

2:仪表露点比最低环境温度低10°以上

3:仪表校准和试验用标准仪器仪表具备有效的计量检定合格证明,误差绝对值≤被校准仪表基本误差绝对值的1/3

4:单台仪表的校准点在仪表全量程范围内均匀选取,一般≥5点,回路试验≥3点

试验要求

控制阀和执行机构

1:对制造厂出具的产品合格证和试验报告验证阀体压力试验和阀座密封试验

2:对事故切断阀进行阀座密封试验

3:对事故切断阀和设计规定了全行程时间的阀门进行全行程时间试验

4:进行膜头、缸体泄漏性试验、行程试验

变压器和转换器

1:输入输出特性试验和校准

2:准确精度按设计文件和使用要求进行零点、量程调整、零点迁移调整

仪表电源

1:电源设备的带电部位与金属外壳之间用500V兆欧表测量绝缘电阻≥5MΩ

2:电源设备进行输出特性检查

3:不间断电源进行自动切换性试验