导图社区 1K413043 超前预支护政预加固施工技术

- 39

- 1

- 1

- 举报

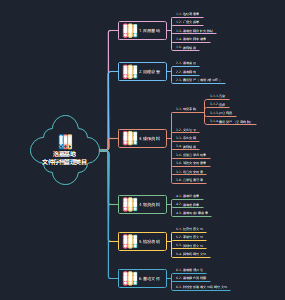

1K413043 超前预支护政预加固施工技术

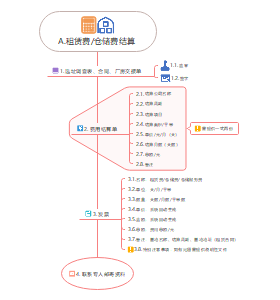

这是一篇关于1K413043 超前预支护政预加固施工技术的思维导图,主要内容有( 1 )超前小导管注浆加固、(2)深孔注浆、( 3 )管棚支护等。

编辑于2022-08-20 15:58:10 广东- 施工技术

- 相似推荐

- 大纲

1K413043 超前预支护政预加固施工技术

在浅埋软岩地段、自稳性差的软弱破碎围岩、断层破碎带、砂土层等不良地质条件下施工时, 若围岩自稳时间短、不能保证安全地完成初期支护,为确保施工安全, 加快施工进度,应采用超前预支护及预加固技术进行预加固处理, 使开挖作业面围岩保持稳定。根据地质条件、地下水状况、施工方法以及环境条件等因素, 地层超前预支护及预加固可采取下列措施:

( 1 )超前小导管注浆加固。

一、超前小导管注浆加固

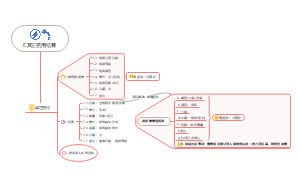

( 一)适用条件

( 1 )超前小导管注浆加固技术可作为暗挖隧道常用的超前预支护措施,能配套使用多种注浆材料,施工速度快,施工机具简单,工序交换容易。

( 2 )在软弱、破碎地层中成孔困难或易塌孔,且施作超前锚杆比较困难或者结构断面较大时, 宜采取超前小导管注浆加固处理方法。

( 二)技术要点

(1)超前小导管应沿隧道拱部轮廓线外侧设置,根据地层条件可采用单层、双层超前小导管;其环向布设范围及环向间距由设计单位根据地层特性确定;安装小导管的孔位、孔深、孔径应符合设计要求。

( 2 )超前小导管应选用直径为40~50mm 的钢管或水煤气管,长度应大于循环进尺的2 倍, 宜为3~5m ,具体长度、直径应根据设计要求确定。

( 3 )超前小导管应从钢格栅的腹部穿过,后端应支承在巳架设好的钢格栅上,并焊接牢固,前端嵌团在地层中。前后两排小导管的水平支撑搭接长度不应小于1m 。

(4 )超前小导管的成孔工艺应根据地层条件进行选择,应尽可能减少对地层的扰动。

( 5 )小导管其端头应封闭并制成锥状,尾端设钢筋加强箍,管身梅花形布设φ6~φ8mm 的溢浆孔。

( 6 )超前小导管加固地层时\其注浆浆液应根据地质条件、并经现场试验确定;并应根据浆液类型,确定合理的注浆压力和选择合适的注浆设备。注浆材料可采用普通水泥单液浆、改性水玻璃浆、水泥.水玻璃双液浆、超细水泥等注浆材料。

(7)浆液的原材料应符合下列要求:

1 )水泥:强度等级P.042.5 级及以上的硅酸盐水泥。

2) 水玻璃:浓度40~450 Bé 。

3 )外加剂:视不同地层和注浆工艺进行选择。

( 8 )注浆施工应符合下列要求:

1 )注浆工艺应简单、方便、安全,应根据土质条件选择注浆工艺(法) 。在砂卵石地层中宜采用渗入注浆法;在砂层中宜采用挤压、渗透注浆法;在黠土层中直采用劈裂或电动硅化注浆法。

2 )注浆顺序:应由下而上、间隔对称进行;相邻孔位应错开、交叉进行。

3 )渗透法注浆压力:注人压力应保持在0.1 ~O .4MPa ,注浆终压应由地层条件和周边环境控制要求确定, 一般宜不大于0.5MPa。每孔稳压时间不小于2min。劈裂法注浆压力应大于0.8MPa 。

4) 注浆速度应不大于30L/min。

5 )注浆施工期应进行监测,监测项目通常有地(路)面隆起、地下水污染等,特别要采取必要措施防止注浆浆液溢出地面或超出注浆范围。

【案例lK413043 】

1.背景

某供热管线暗挖隧道,长3.2km ,断面尺寸为3.2mX2.8m ,埋深3.5m。隧道穿越砂土层和砂砾层,除局部有浅层滞水外,无须降水。承包方A 公司通过招标将穿越砂砾层段468m 隧道开挖及支护分包给B 专业公司。B 公司依据A 公司的施工组织设计,进场后由工长向现场作业人员交代了施工做法后开始施工。施工中B 公司在距工作井48m 处,发现开挖面砂砾层有渗水且土质松散,有塌方隐患。B 公司立即向A 公司汇报。经有关人员研究,决定采用小导管超前加固措施。B 公司采用劈裂注浆法,根据以往经验确定注浆量和注浆压力,注浆过程中地面监测发现地表有隆起现象。随后A 公司派有经验的专业人员协助B 公司研究解决。质量监督部门在工程施工前的例行检查时,发现A 公司项目部工程资料中初期支护资料不全,部分资料保留在B 公司人员于中。

2. 问题

( 1 )暗挖隧道开挖前的技术交底是否妥当?如有不妥,写出正确做法。

(2) B 公司采用劈裂注浆法是否正确?如不正确,应采取什么方法?哪些浆液可供选用?

( 3 )分析注浆过程中地表隆起的主要原因,给出防止地表隆起的正确做法。

( 4 )说明A 、B 公司在工程资料管理方面应改进之处。

3. 参考答案

(1)不妥当。

正确做法:单位工程、分部工程和分项工程开工前,工程施工项目部技术负责人应对承担施工的负责人或分包方全体人员进行书面技术交底。技术交底资料应办理签字手续井归档。

( 2 )不正确。

注浆施工应根据土质条件选择注浆法,在砂砾石地层中宜采用渗入注浆法,不宜采用劈裂注浆法;注浆浆液可选用水泥浆或水泥砂浆。

(3)由背景材料可见:注浆过程中地表隆起的主要原因是注浆量和注浆压力控制不当。正确做法:通过试验确定注浆量和注浆压力。

(4) A 公司作为总承包单位负责汇集有关施工技术资料,并应随施工进度及时整理;B 公司应主动向总承包单位移交有关施工技术资料。

( 2 )深孔注浆。

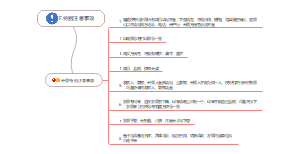

二、深孔注浆加固技术

( 1 )深孔注浆前,应依据设计文件,并综合考虑地下水状态、地层条件和浆液类型等,在施工设计中确定其注浆范围。

( 2 )注浆孔的孔位、角度、深度的偏差应符合相关规范的要求。

(3)注浆段长度应综合考虑地层条件、地下水状态和钻孔设备的工作能力予以确定,宜为10~15m ,并应预留一定的止浆墙厚度。

( 4 )浆液的材料和类型应综合考虑土质条件、注浆要求、地下水状况、周围环境条件及效果要求等因素;且应经现场试验确定。可参考表l K4 1 3043 进行选择。

( 5 )隧道内注浆孔应按设计要求采取全断面、半断面等方式布设, 并应满足加固范围的要求;浆液扩散半径应根据注浆材料、方法及地层条件,经现场注浆试验确定。

( 6 )根据地层条件和加固要求, 深孔注浆可采取前进式分段注浆、后退式分段注浆等方法。

(7)钻孔应按先夕|、圈、后内圈、跳孔施工的顺序进行。钻孔时, 应按规范要求作好施工记录, 包括孔号、进尺、时间、地层、涌水位置、涌水量和涌水压力等内容,并应根据现场条件及时调整施工工艺参数。

( 8 )施工中应严格控制注浆质量避免出现注浆盲区。注浆未达到设计要求的区域,应采用钢花管进行补注浆,以确保注浆效果。注浆工艺控制应符合下列要求:

1 )注浆压力一般宜为0.5 ~ 1. 5MPa ,并应根据地层条件和隧道埋深选择注浆终压大小。管线附近施工时应根据相关单位要求适当降低注浆压力, 调整钻孔角度和间距。

2 )单孔结束标准:

①注浆压力逐步升高至设计终压,并继续注浆10min 以上。

② 注浆结束时的进浆量小于20L/min 。

③ 检查孔钻取岩芯, 浆液充填饱满。

3 )全段结束标准:

①注浆孔均符合单孔结束条件, 无漏浆现象。

②浆液有效注人范围大于设计值。

( 9 )注浆结束后,施工单位应进行注浆效果检查,经检查确认注浆效果符合要求后方可开挖。

( 3 )管棚支护。

三、管棚支护

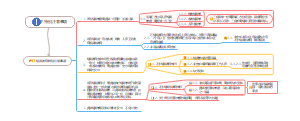

( 一)结构组成与适用条件

1.结构组成

( 1 )管棚法是一种临时支护方法,与超前小导管注浆法相对应,通常又称为大管棚超前预支护法。

( 2 )管棚是由钢管和钢格栅拱架组成。钢管人士端制作成尖靴状或模形,沿着开挖轮廓线,以较小的外插角,向掌子面前方敷设钢管或钢插板,末端支架在钢拱架上,形成对开挖面前方围岩的预支护。

(3)管棚中的钢管应按照设计要求进行加工和开孔,管内应灌注水泥浆或水泥砂浆,以便提高钢管自身刚度和强度。

2. 适用条件

(1)适用于软弱地层和特殊困难地段,如极破碎岩体、塌方体、砂土质地层、强膨胀性地层、强流变性地层、裂隙发育岩体、断层破碎带、浅埋大偏压等围岩, 并对地层变形有严格要求的工程。

(2)通常,在下列施工场合应考虑采用管棚进行超前支护:

1 )穿越铁路修建地下工程。

2) 穿越地下和地面结构物修建地下工程。

3 )修建大断面地下工程。

4) 隧道洞口段施工。

5 )通过断层破碎带等特殊地层。

6 )特殊地段,如大跨度地铁车站、重要文物保护区、河底、海底的地下工程施工等。

(二)技术要点

(1)施工工艺流程:

测放孔位→钻机就位→水平钻孔→压人钢管→注浆(向钢管内和管周围土体)→封口。

( 2 )管棚应根据地层情况、施工条件和环境要求选用,并应符合以下要求:

1 )宜选用加厚的φ80 ~ φ180mm 焊接钢管或无缝钢管制作。一般采用φ108mmX8mm 钢管,相应的孔口管采用φ127mmX8mm 钢管。

2) 钢管间距应根据支护要求[如:防拥塌、控制建(构)筑物变形等]予以确定,宜为300~500mm。

3 )双向相邻管棚的搭接长度不小于3m o

4 )为增加管棚刚度,应根据需要在钢管内灌注水泥砂浆、混凝土或放置钢筋笼并灌注水泥砂浆。

5 )钢管宜沿隧道开挖轮廓线纵向近水平方向或按纵坡要求设置。的长管棚宜在竖井内实施。必须在隧道内施作时,应预先设置加高段来满足钻机操作空间要求,对掌子面应采用喷射混凝土墙进行封闭处理。

( 3 )钢格栅拱架应根据现场条件单独设计制作,以满足管棚施工和受力要求。

( 4 )钻孔顺序应由高孔位向低孔位进行。钻孔直径应比设计管棚直径大30 ~ 40mm o钻杆方向和角度应符合设计要求。钻孔过程中应注意钻杆角度的变化,并保证钻机不移位。

( 5 )管棚在顶进过程中,应用测斜仪控制上仰角度。顶进完毕后应对每根管进行清孔处理。

( 6 )钢管在安装前应逐孔逐根进行编号,按编号顺序接管推进、不得混接。管棚接头应相互错开。

( 7 )管棚就位后,应按要求进行注浆;钢管内部宜填充水泥砂浆,以增加钢管强度和刚度。注浆应采用分段注浆方法,浆液能充分填充至围岩内。注浆压力达到设定压力,并稳压5min 以上,注浆量达到设计注浆量的80% 时,方可停止注浆。