导图社区 5 生产管理

- 148

- 1

- 0

- 举报

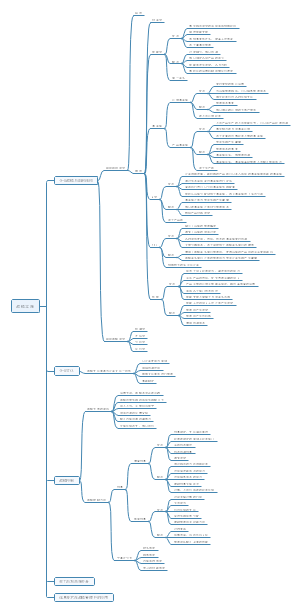

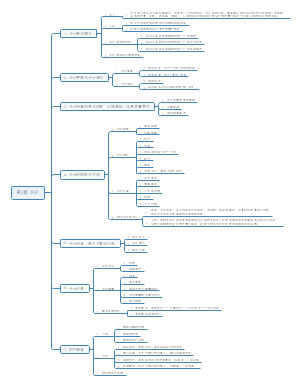

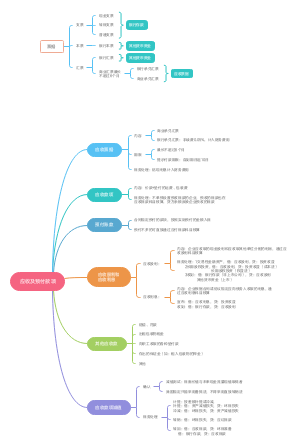

5 生产管理

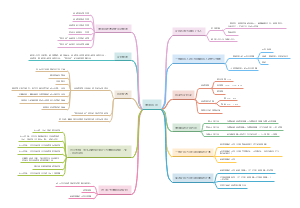

这是一篇关于5 生产管理的思维导图,主要内容包括:现代生产管理与控制,生产作业控制,生产控制,生产作业计划,生产计划。

编辑于2024-10-22 15:25:31- 生产计划

- 生产管理

- 中级经济师-工商

- 相似推荐

- 大纲

5 生产管理

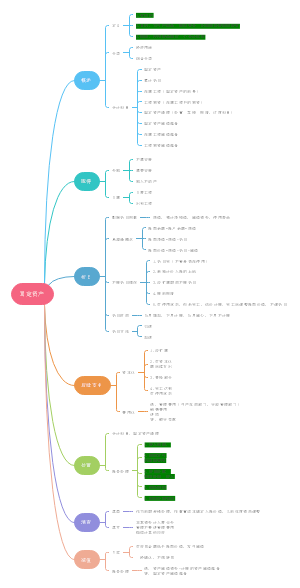

生产计划

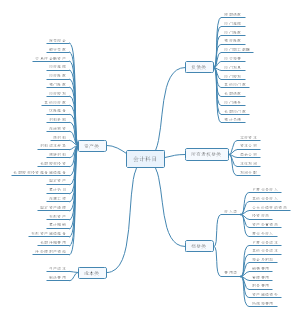

生产能力

定义

广义

技术能力

管理能力

狭义(最大数量)

按照参加生产的固定资产

必须和一定的技术组织条件

一年内的实物量

种类

设计生产能力

基本建设时,设计的生产能力

查定生产能力

重新审查核定的生产能力

计划生产能力 (现实生产能力)

能够实现的现实生产能力,决定近期的生产计划

影响因素 效率=数量➗时间

固定资产数量

设备数量

正在运转和检修的,安装或准备检修的、暂时停用的, 不包括已报废、不配套、封存待调和备用的

生产性建筑面积

厂房和生产用建筑

固定资产的工作时间

固定资产的有效工作时间

工作班次、轮班时间、 全年工作日数、修理时间

生产面积的有效利用时间

日历数或制度工作日数

固定资产的生产效率

产量定额

台时定额

单位产品生产面积占额

生产能力核算 设备组-小组-工段-车间-企业

单一品种生产条件下

设备组生产能力 (有效工作时间、设备数量、产量定额、时间定额)

M=F小时*S台*P件/小时(产量定额) M=F小时*S台➗T(时间定额))

作业产地生产能力

有效工作时间*生产面积 单位产品生产时间*单位产品生产面积

流水线生产能力

流水线有效工作时间 流水线节拍

小时*60分钟 分钟

多品种生产条件下

代表产品法

假定产品法

加权平均数的复合品

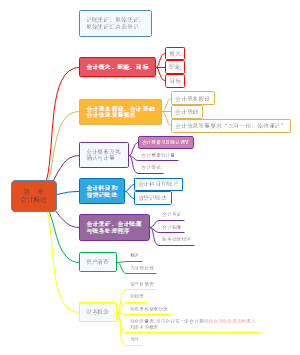

生产计划含义与指标

类型

中长期生产计划

3-5年或更长

年度生产计划

1年,企业生产纲领,考核企业生产水平和经验状况的主要依据

生产作业计划

执行性计划

指标

产品品种指标

市场需求和企业实力

产品质量指标

产品本身内在质量

平均技术性能、产品质量分等

产品生产过程中的工作质量

质量损失率、废品率、成品返修率(返损废)

产品产量指标

盈亏平衡法

线性规划法

产品产值指标 货币表示

工业总产值

企业大门内,企业最终成果

工业商品产值

企业外,预定发售到企业外的产品总价值,可以获得货币收入

工业增加值

社会最终成果,真实体现产值问题,新创造价值+固定资产折旧

生产计划编制

调查研究-统筹安排,提出计划指标-综合平衡,编制计划方案-计划定稿与报批

产品出产进度的安排

大量大批生产企业

年平均分配法

均匀增长分配法

抛物线增长分配法

成批生产企业

产量大-细水长流

产量小-集中生产

新老产品交替

精密一般产品、高档和低档搭配

单件小批生产企业

优先安排延期罚款多、重点项目、周期长工序多、价值产值高、交货期紧

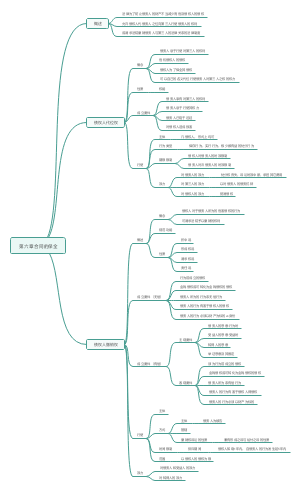

生产作业计划

概述

具体执行计划,机床和操作者-班组-工段级-车间级-厂级

特点

计划期短(月、周、日、时),计划内容具体(车间、工段、班组、工人),计划单位小(零件、工序)

期量标准 生产期限、数量

大量大批生产企业 2节制表

节拍

两个相邻产品时间间隔

节奏

两批相邻产品时间间隔

在制品定额

半成品、毛坯在数量上保证衔接

标准工作指示图表

成批生产企业 1批3期

批量

一次性投入产出数量

生产间隔期X平均日产量

生产周期

一批产品从投入到产出的时间间隔

生产间隔期

两批产品或零件的投入产出间隔

批量➗平均日产量

生产提前期

投入与产出相比所需提前时间

单间小批生产企业

生产周期

生产提前期

生产作业计划编制 出产量和出产期

在制品定额法 (连锁计算法) 大批大量

工艺反顺序 两加一减(结存)

本车间出产量=后车投入+本车半定+本车半售-本车结存量

本车间投入量=出产量+废品量+在定-结存量

提前期法 (累计编号法) 成批生产

提前期

本车投入提前期=本车出产提前+生产周期

本车出产提前期=后车投入提前+保险期

提前量=提前期X平均日产量

累计编号 出产对出产 投入对投入

接近完工,编号越小

优点 改成不平

平衡编制生产作业计划

不需要预计任务完成情况

生产任务可以自动修改

检测零部件生产的成套性

本车出产累计号=后车出产累计号+本车出产提前期X平均日产量

本车投入累计号=后车出产累计号+本车投入提前期X平均日产量

生产周期法 单件生产

生产控制

目的

提高管理的有效性

基本程序

3个阶段

测量比较

控制决策

实施执行

4个程序

制定控制标准 (首要步骤)

类比法

参照本企业历史水平或同行业先进水平

分解法

目标分解

定额法

劳动消耗定额、材料消耗定额

标准化法

引入国家、行业标准

根据标准检验实际执行情况

偏差 =实际成果-控制标准

控制决策

实施执行

控制方式

事后控制

反馈控制,重点在下一期的生产活动

事中控制

实时控制,重点在当前的生产过程

事前控制

前馈控制,重点在有关影响因素的预测上

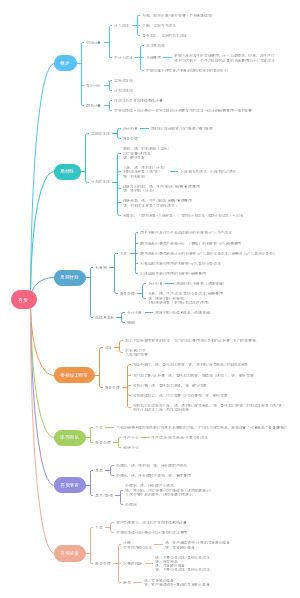

生产作业控制

生产进度控制

目标 目的

准时生产

核心

进度管理

过程:分配作业、测定差距、处理差距、提出报告

基本内容 投入-工序-出产

投入进度

工序进度

出产进度

出产日期和数量

在制品控制

类型

毛坯

半成品

入库前成品

车间在制品

原则

储蓄一定数量的在制品,缩短生产周期、加速资金周转

保证生产连续的必要条件

在制品定额

大量流水线

流水线内部

流水线之间

成批生产

车间内部

车间之间

库存控制

合理库存量

库存量过大

提高成本、占用资金、原材料损耗、资源闲置、掩盖矛盾

库存量过小

服务水平低,供应不足、订货次数增加、影响均衡和成套性

库存管理成本

仓储成本:存储搬运盘点成本、保险税收、变质损耗丢失、占用资金利息 订货成本:订购联系、谈判、运输、检验 机会成本:缺货损失和资金改作他用机会

降低库存的措施

降低周转、在途、调节、安全库存

库存控制方法

定量控制(订货点法)

达到某一订货点,定量不定时

定期控制(订货间隔期)

定时不定量

帕累托法 (ABC分类)

分主次分类别

生产调度

基本原则

以生产进度计划为依据

基本要求

快速准确

组织

大中型企业

厂级-车间-工段(三级)

小型企业

厂部-车间(二级)

工作制度:小组、会议、报告、值班、现场

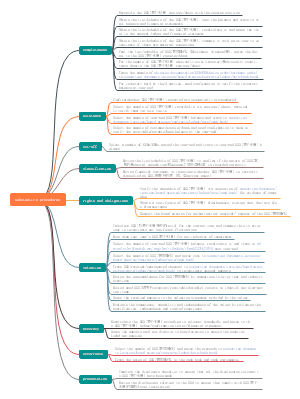

现代生产管理与控制

MRP MRPII ERP

MRP 物料需求计划

结构 存主物

库存处理信息

库存状态文件

主生产计划

产品出厂计划

物料清单

产品结构文件

独立需求(市场决定产量) 相关需求(独立需求决定产量)

MRPII 制造资源计划 以信息系统的形式

结构 基础财务计划

基础数据系统 财务系统 计划和控制流程系统

特点 动物计数模

动态应变性

物流和资金流的统一性

计划的一贯行和可行性

数据共享性

模拟预见性

ERP 企业资源计划 管理平台

内容

生产控制模块(核心):主生产、物流需求、能力需求、生产现场控制、制造标准计划

人力资源模块

财务管理模块

物流管理模块

生产需要人财物

丰田生产方式 看板管理系统

丰田生产方式

基本理念

顾客需求出发,杜绝浪费一切资源

核心

准时化生产

思想手段

准时化和自动化(两大支柱)

标准化作业

多技能作业员

看板管理系统

全员参与现场改善

全面质量管理

看多标准 自动改善质量

看板管理系统

对各道工序进行控制的信息系统

逆向拉动式

功能

显示生产以及运送的工作指令

防止过量生产和过量运送

目视管理的工具

改善的工具

种类

取料看板

生产看板

使用规则

后道工序层面

不合格不叫后道

后道来取件

只生产后道工序领取的数量

整体管理层面

均衡化生产

减少看板数量