导图社区 机械设计

- 82

- 1

- 0

- 举报

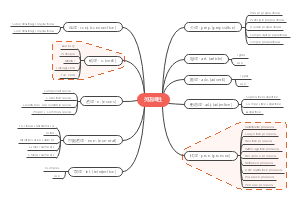

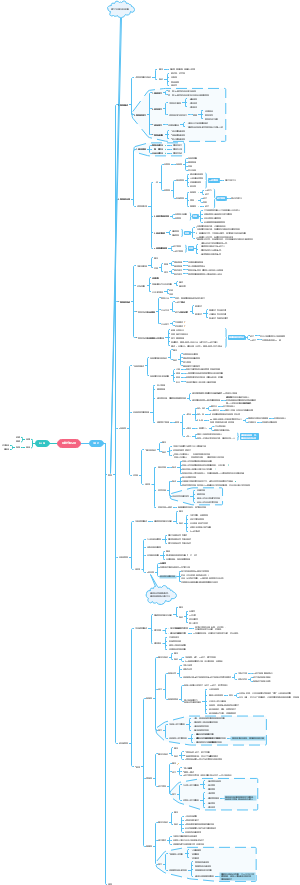

机械设计

大一上学期的机械设计知识点,在期末复习冲刺的时候可以看看,包含机械零件、机械制造、机械设计、机械传动等。

编辑于2023-11-23 14:37:01- 机械设计

- 机械学

- 相似推荐

- 大纲

机械设计

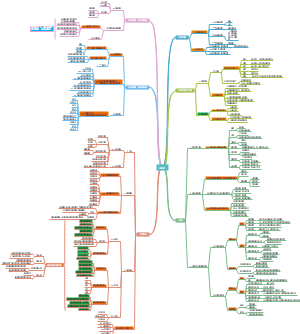

1. 机械零件:了解零件的功能、结构、材料、标准件和适用场合等。

1. 机械零件的分类和特点:根据不同的应用场景和需求,机械零件可以按照不同的方式进行分类,例如按照功能、材料、尺寸、工艺等。不同种类的机械零件具有不同的特点和使用范围。

2. 机械零件的材料选择:机械零件的材料选择对其性能和使用寿命具有重要影响。常用的机械零件材料包括金属、非金属和复合材料等。选择材料时需要考虑其力学性能、物理化学性能、经济性等因素。

3. 机械零件的制造工艺:制造工艺是实现机械零件设计意图的关键步骤。常用的机械零件制造工艺包括铸造、锻造、冲压、焊接、机械加工、表面处理等。不同的制造工艺具有不同的特点和应用范围。

4. 机械零件的设计计算:机械零件的设计计算是确定其尺寸和性能的关键步骤。设计计算需要考虑零件的受力情况、运动情况、材料性能等因素,并按照相应的设计准则进行计算。

5. 机械零件的失效形式:机械零件在使用过程中可能会出现各种失效形式,例如整体断裂、表面破坏、变形过大等。了解失效形式的原因和预防措施,对提高机械零件的使用寿命和安全性具有重要意义。

6. 机械零件的选用和维护:在选用和维护机械零件时,需要考虑其性能参数、使用环境、安装方法等因素。正确使用和维护机械零件可以延长其使用寿命和减少故障率。

2. 机械制造:了解机械制造的基本原理和方法,包括切削加工、铸造、焊接、压力加工等。

1. 金属切削加工:这是一种使用切削工具在工件上切除多余金属的机械加工方法。它可以获得较复杂的工件形状、较小的表面粗糙度,以及较高的尺寸精度、表面几何形状精度和位置精度。

2. 金属切削加工的特点:在机械制造中,金属切削加工具有重要作用,其主要特点包括可获得较复杂的工件形状、可获得较小的表面粗糙度、可获得较高的尺寸精度和表面几何形状精度和位置精度。

3. 切削运动:在金属切削加工过程中,刀具与工件之间会进行切削运动。

3. 机械设计:掌握机械设计的基本原理和方法,包括工作能力分析、零件强度计算、润滑设计等。

1. 机械设计的定义与概念:机械设计是根据使用要求和技术指标,进行各种机械产品及系统的设计的工作。

2. 机械设计的基本要素:机械设计的基本要素包括设计目标、设计条件、设计环境和设计方法。

3. 机械设计的设计步骤:机械设计的设计步骤包括需求分析、设计方案的选择、详细设计、制图和文件编制等。

4. 机械设计的设计过程:机械设计的设计过程包括概念设计、初步设计和详细设计等阶段。

5. 物体的力学平衡:物体的力学平衡是指物体在受力作用下,力的合力和力的力矩均为零的状态。

6. 材料力学基本原理:材料力学基本原理包括弹性力学、塑性力学和疲劳力学等。

7. 运动学基本原理:运动学基本原理包括运动学几何、速度和加速度的计算等。

8. 动力学基本原理:动力学基本原理包括牛顿定律、功和能的计算等。

9. 带传动的受力分析以及带传动的应力分析和弹性滑动。

4. 机械传动:理解各种机械传动的原理和应用,包括齿轮传动、带传动、链传动等。

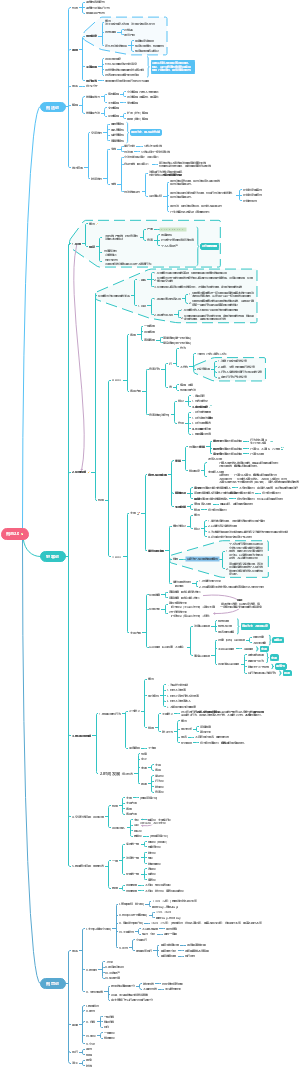

1. 机械传动的分类:按照传力方式,可分为摩擦传动和啮合传动;按传动比,可分为定传动比和变传动比传动。

2. 齿轮传动:适用的圆周速度和功率范围广,传动比准确、稳定、效率高,工作可靠性高、寿命长,可实现平行轴、任意角相交轴和任意角交错轴之间的传动。但要求较高的制造和安装精度、成本较高,不适宜远距离两轴之间的传动。渐开线标准齿轮基本尺寸的名称有:齿顶圆、齿根圆、分度圆、摸数、压力角等。

3. 涡轮涡杆传动:适用于空间垂直而不相交的两轴间的运动和动力,传动比大,结构尺寸紧凑。但轴向力大、易发热、效率低,只能单向传动。

4. 带传动:包括主动轮、从动轮和环形带。适用于两轴平行回转方向相同的场合,称为开口运动,中心距和包角的概念。带的型式按横截面形状可分为平带、V带和特殊带三大类。应用时重点是:传动比的计算;带的应力分析计算;单根V带的许用功率。

5. 液压传动:理解液压传动的原理和应用,包括液压泵、液压马达、液压阀等。

1. 液压传动的基本原理:以液体为工作介质,通过液体的压力能做功,实现机械能向压力能的转换。

2. 液压系统的组成:由液压泵、液压缸、液压控制阀、液压管道、液压油等组成。

3. 液压传动的特点:具有传动平稳、调节方便、功率密度大、环保等特点,并且易于实现自动控制和远程控制。

4. 液压传动的应用:广泛应用于各种机械传动系统中,如工程机械、农业机械、汽车工业等。

5. 液压传动的维护:定期检查液压系统的密封性、油液清洁度、液压元件的磨损情况等,以确保系统的正常运行。

6. 液压传动的故障排除:了解常见的液压传动故障,如油液泄漏、油液污染、液压元件损坏等,掌握故障排除的方法。

7. 液压油的选用:根据工作条件和环境温度选择合适的液压油,以保证液压系统的正常运行和延长系统使用寿命。

8. 液压系统的安装与调试:掌握液压系统的安装和调试方法,以确保系统的正确性和可靠性。

9. 液压系统的调试与运行:了解液压系统的调试和运行方法,包括系统的启动、停止、速度调整等操作。

10. 液压系统的安全操作:熟悉液压系统的安全操作规程,掌握系统的安全操作技巧和方法。

6. 气压传动:理解气压传动的原理和应用,包括气缸、气动马达等。

1. 气压传动的基本原理:气压传动是以压缩空气为工作介质来进行能量与信号的传递,是实现各种生产过程、自动控制的一门技术。

2. 气压传动系统的组成:气压传动系统由气源装置、执行元件、控制元件和辅助元件等组成。其中,执行元件是气压传动系统的核心,它可以将压缩空气的能量转化为机械能,驱动机械设备实现生产过程的自动化和机械化。

3. 气源装置:气源装置是气压传动系统的动力源,它可以将空气压缩并输送到系统中。

4. 控制元件:控制元件是气压传动系统中的重要组成部分,它可以根据需要对压缩空气的流量、压力和方向进行控制,以实现系统的自动化控制。

5. 辅助元件:辅助元件包括过滤器、干燥器、减压阀等,它们的作用是保证气压传动系统的正常运行,如过滤空气中的杂质、保持空气的干燥等。

6. 气压传动与控制的优缺点:气压传动具有结构简单、使用维护方便、安全可靠、成本低廉等优点,但也存在一些缺点,如空气的可压缩性大,不容易实现精确的速度和位置控制等。

7. 气压传动系统的应用:气压传动系统被广泛应用于各种工业生产领域,如机械制造、汽车制造、轻工生产等,以提高生产过程的效率和自动化程度。

7. 机械制造工艺学:掌握机械制造工艺的基本原理和方法,包括工艺规程设计、加工精度控制等。

1. 生产过程:指从原材料(半成品)到制造成产品的全部劳动过程的总和。

2. 工艺过程:改变生产对象形状、尺寸、相对位置和性质等,使之成为半成品或成品的过程。

3. 工序:一个或一组工人在一个工作地对一个或同时几个工件连续完成的部分工艺过程。

4. 工步:在加工表面、切削刀具和切削用量(切削速度和进给量)均保持不变的情况下所完成的那部分工序。

5. 走刀:每次切削所完成的工步内容。

6. 生产纲领:产品年产量等于每台产品该零件数乘以(1+备品率)乘以(1+废品率)。

7. 机械加工表面的成型方法包括轨迹法、成形法、相切法和展成法。

8. 切削要素(切削用量要素)包括切削速度、进给量和背吃刀量。

9. 车削:易于保证同轴度要求,刀具简单,适用于有色金属零件精加工。

10. 铣削:刀齿不均匀,不连续切削,切入切离振动,刀齿多,生产率高。

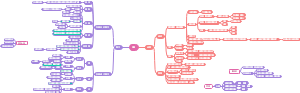

8. 机械制图:掌握机械制图的基本规范和技巧,包括视图、剖视图、轴测图等。

1. 制图的基本规定:包括图纸幅面及格式、比例、字体、图线、平面尺寸标注等。

2. 正投影法:定义、特点、三视图(主视图、俯视图、左视图)的形成及其投影规律。

3. 组合体视图:掌握组合体的组合方式(叠加、挖切)和形体分析法,掌握组合体的三视图,了解组合体的尺寸标注。

4. 轴测图:定义、分类及其画法。

5. 机件的表达方法:包括视图、剖视图、断面图等。

6. 标准件与常用件:包括螺纹件、键连接、销连接、齿轮、弹簧等。

7. 零件图和装配图:零件图包括技术要求(尺寸公差、表面粗糙度、形位公差等)、标题栏;装配图包括技术要求、安装尺寸、零配件编号等。

8. 计算机绘图:掌握AutoCAD等绘图软件的基本操作,绘制简单机械图样。

9. 计算机辅助设计:掌握计算机辅助设计的基本原理和方法,包括CAD、CAE等。

4. 计算机辅助设计中常用的工具和技术,例如CAD、CAE、CAM等。

CAD(计算机辅助设计)主要是利用计算机技术,辅助设计师进行产品设计。在机械设计中,CAD可以用来创建、修改、分析和优化机械零件、装配体和复杂机械系统的几何形状、尺寸、公差、材料、注释和其他详细信息。

CAE(计算机辅助工程)是一种在产品设计阶段,利用计算机技术进行性能分析和模拟的技术。在机械设计中,CAE可以用来模拟机械系统的行为,预测其性能和可靠性,从而优化设计方案。

CAM(计算机辅助制造)则是利用计算机技术,将制造过程数字化。在机械设计中,CAM可以用来生成制造程序,控制机床和其他制造设备,实现自动化制造。

5. 计算机辅助设计中的数据管理和分析,例如BOM、工艺流程等。