导图社区 增材制造工程

- 49

- 0

- 0

- 举报

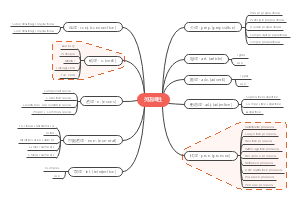

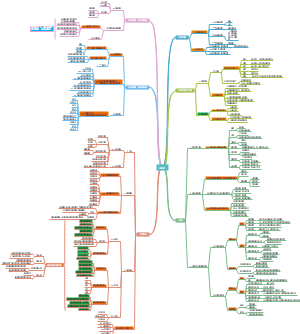

增材制造工程

包含立体光固化技术(SLA)、叠层实体制造技术(LOM)、熔融沉积成型技术(FDM)、选区激光烧结技术(SLS)、选区激光熔融技术(SLM)、电子束选区熔化技术(EBSM)、激光工程净成形技术(LENS)等。

编辑于2024-12-10 22:29:44- 期末复习

- 增材制造工程

- 熔融沉积成型技术

- 相似推荐

- 大纲

增材制造工程

立体光固化技术(SLA)

原理

工艺原理:利用光能作用使液态树脂材料固化,控制光能的形状逐层固化树脂,堆积成所需要的三维实体零件

曝光方式

面曝光

遮光掩膜方式

数字光处理技术(DLP 投影方式)

液晶显示方式(LCD)

点曝光

立体光刻技术(SLA)

常见扫描方式

X.Y轴扫描方式:成型范围大,速度慢

振镜扫描方式:成型范围小,速度快,成本高

材料

成分

光引发剂:吸收紫外光能,引发聚合反应

低聚物:材料的主体,决定固化后材料的性能

稀释单体:调整粘度,也参与固化反应,影响固化膜的性能

固化膜即每层固化材料

其他材料:根据不同用途添加

能否成型即成型后的形状,尺寸精度

性质要求

固化前性能稳定,在可见光下不发生聚合反应

粘度低

光敏性好

固化收缩率小

固化后机械强度高,耐腐蚀,热稳定性好

毒性小

分类

自由基光固化树脂

阳离子光固化树脂

混杂型光敏树脂

功能性光敏树脂

系统硬件组成

激光器(320nm-370nm)

光路系统

扫描照射系统

分层叠加固化成型系统

设备构成

激光及振镜系统

平台升降系统(丝杆传动)

储液箱及树脂处理系统

控制系统

过程

光路

环境

树脂铺展系统(刮刀)

叠层实体制造技术(LOM)

工艺

原理:片材逐层切割再叠加成型

由于材料受限,目前应用较少

涂布工艺

涂布形状

均匀式:采用狭缝式刮板

非均匀式(可以减小应力集中,但是设备比较贵)

条纹

颗粒

涂布厚度:在保证粘接强度的前提下尽可能的薄

材料

纸材

本体:抗湿性,良好的浸润性,抗拉强度,收缩率,剥离性能好,易打磨 表面光滑,稳定性

热熔胶

良好的热熔冷却性

在反复融化凝固条件下保持较好的物理化学稳定性

熔融状态下与纸材有良好的涂挂性与涂匀性

与纸材有足够的粘接强度

良好的废料分离性

塑料薄膜

金属箔

设备

机械系统:多轴小型激光加工系统

机身:安装,固定执行机构

激光扫描系统

振镜扫描最广泛(高精高效)

激光器(杂散光)

扩束镜(扩束准直)

动态聚焦镜

振镜

材料送给装置:定向 定量 张紧输送,故障报警

热压叠层装置

抽风排烟装置:绿色清洁

计算机控制系统

激光器

冷却器

后处理

废材剥离

手工剥离:纸材

加热剥离:高温融化蜡支撑结构

化学剥离:化学溶液溶解支撑结构

修补,打磨,抛光

表面处理:涂覆油漆等,提高性能和寿命

优缺点

优点:效率较高,成本较低,材料便宜,无需对整个截面扫描,不需要考虑支撑

缺点:叠层方向上抗拉强度低,容易吸湿变形,废料需要人工剥离,费时费力,加工过程中容易变形,工件表面有台阶纹

应用:比较厚重的结构件模型,实物外观模型,砂型铸造快速模具母模,制鞋业等

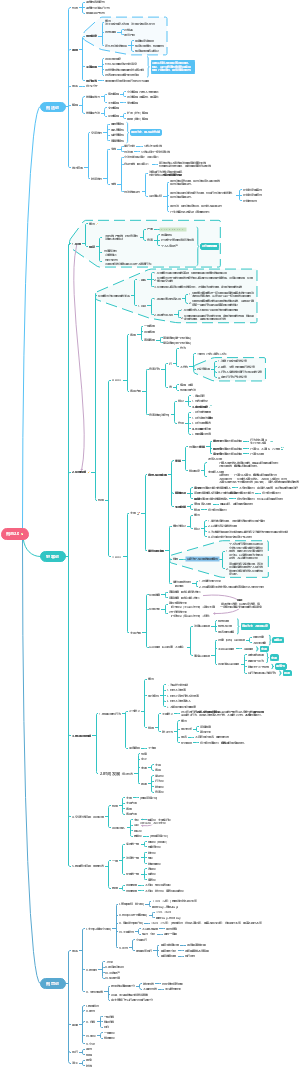

熔融沉积成型技术(FDM)

工艺

原理:将丝状或粒状的热熔性材料加热熔化,通过喷头挤出来,层层叠加成型。

流程

前处理→原型制作→后处理

原型制作:三维建模→工艺参数拟定

材料

成型材料

单一成型材料(广泛应用):ABS,PLA,PEEK,石蜡,尼龙,TUP,PC,PPSF

复合成型材料(应用不广泛):基体材料(蜡,塑料)+增强材料(金属粉,陶瓷粉等)

随温度变化呈现:玻璃态→高弹态→黏流态(适合挤出)

支撑材料:易于从成型件中去除而不损坏表面

水溶性支撑可以使用肥皂水

性能要求:较大的熔融温度-氧化点温度区间

聚合物材料的热物理性质

热学性质:导温系数

流变性质:熔体粘度

熔融沉积过程需要合理匹配加热腔温度与送丝速度

随着温度的升高而减小

随着压力的增大而增大

随着剪切速率的升高而减小(分子间距增大,作用力降低)

系统及设备

喷头

最复杂

柱塞式喷头

丝料

螺杆式喷头

丝料

粒料

运动机构

送丝机构

溢料式喷嘴结构

加热系统

优缺点

优点

运行成本低

成型材料广泛

环保

后处理简单

可桌面化制造(易于普及)

缺点

成型精度低

成型速度慢

Z方向强度低

需要支撑材料,大型件容易翘曲变形

成型误差

原理性

成型系统引起

成型工作台误差

同步带变形误差

定位误差

STL文件转换误差

分层处理误差

工艺性

材料收缩引起

成型工艺参数设置引起

出丝宽度

喷头温度

填充速度和挤出速度的交互影响

填充样式

喷头启停响应引起

后期处理

去除支撑引起

后固化及表面处理产生

选区激光烧结技术(SLS)

美国于1986年发明,于1988年研制成功第一台机器

工艺

原理

利用粉末材料在激光照射下烧结,在计算机控制下层层堆积成型

固相烧结

适用于陶瓷和金属粉末

化学烧结

如:铝粉在氮气中烧结,氮化铝可用作为粘接剂

液相烧结和部分熔化

熔化部分作粘接剂

完全熔化

金属零件致密度最高

激光烧结机理

黏性流动烧结机理~适用于高分子

粉末颗粒的表面张力~作为黏性流动烧结驱动力

粉末颗粒间烧结颈的生长速率~与材料的表面张力成正比,与颗粒半径和熔融黏度成反比

后处理

高温烧结:减少孔隙,加强性能

热等静压:加温加压

熔浸:液态金属浸泡

浸渍:液态非金属浸泡

工艺参数影响

激光能量与扫描速度

预热温度与铺粉层厚

填充间距影响强度

分层厚度影响强度

材料

各种粉末

高分子材料

金属基粉末

黏结剂➕金属粉~需要脱脂,高温烧结,熔渗金属处理

低熔点金属粉➕高熔点金属粉

覆膜砂材料:热固性树脂+石英砂

材料特性

粒径

粒径分布

颗粒形状

核心器件

激光器

振镜扫描系统

粉末传送系统

成型腔室

气体保护系统

预热系统

优点

成型材料广泛

材料利用率高

工艺简单无需支撑

应用广泛

选区激光熔融技术(SLM)

工艺

原理

SLM技术

粉末性质

流程

材料准备

工作腔准备

模型准备

零件加工

零件后处理

成型材料

单质粉末

混合粉末

预合金粉末

对激光能量的吸收率较高的金属粉末

设备

主体机械结构

激光器(光纤激光器)

光路传输系统

控制系统

软件系统

优缺点

优点

成型材料广泛

晶粒细小,组织均匀,力学性能优异

致密度高

成型精度高

缺点

容易出现翘曲变形,球化,孔隙,裂纹等缺陷

可成型零件尺寸有限

工艺参数复杂

技术和设备多为国外垄断

大功率激光器

高精度振镜系统

电子束选区熔化技术(EBSM)

工艺

原理

以电子束作为热源在真空条件下熔化金属粉末凝固堆积成形

参数

电子束电流

加速电压

线扫描速度

聚焦电流

扫描线间距

层厚

流程

成型材料与制备

材料包括:不锈钢,钛,钛合金粉末,铝合金,铜合金,等多种金属粉末,SEBM钛合金是研究最多的合金

制备方法

等离子旋转电极雾化法和气雾化法

球形度好,流动性好,含氧量低,容易吹粉

氢化脱氢法

形状不规则,流动性差,稳定,不易溃散,但含氧量高

通常采用两种粉末混合的方法,综合性能

设备

电子枪系统

电子枪

栅极

聚束线圈

偏转线圈

真空系统

控制系统

软件系统

优缺点

优点

能量密度和功率高

无反射,能量利用率高

成型件致密度高,性能优良

速度快,效率较高

污染小

缺点

价格昂贵

电子束聚焦效果较差,精度和质量略差

会出现吹粉问题

解决方式

采用复合粉末降低流动性

对粉末床进行预热处理

对底板进行预热

优化电子束扫描方式

成型件尺寸有限,工艺参数复杂

发展趋势

材料方面

技术方面

成型设备方面

激光工程净成形技术(LENS)

工艺

原理

成型金属粉末通过送粉装置和喷嘴送到激光所形成的熔池中,融化的金属粉末沉积在基体表面凝固后形成沉积层

流程

模型准备

材料准备

送料工艺

零件加工

零件后处理

参数

粉末形貌

接搭率

激光能量

成型材料

考虑因素

堆积特性

粒径分布

颗粒形状

流动性

含氧量

对激光的吸收率

铁,镍,钛合金等粉末

不同粒径混合

设备

激光系统

数控系统

送粉系统

气氛控制系统

反馈控制系统

优缺点

优点

材料有优越的组织和性能

速度快,节省材料

可直接制造结构复杂的零部件

材料广泛

可加工难熔金属

可修复零件

缺点

存在冶金缺陷

体积收缩

粉末爆炸

微观裂纹

残余应力

成型精度低

边角位置以及悬臂结构难以成型

粉末原料价格高

应用

梯度功能材料:成分,组织,性能梯度过度的先进材料

快速模具制造

发展方向

工艺方面

材料方面

激光涂覆过程的实时观测技术

成型效率

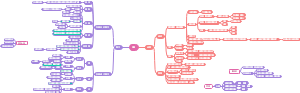

三维喷印技术(3DP)

工艺原理

基于微滴喷射原理,利用喷头选择性喷射液体黏结剂,将离散粉末按路径逐层黏结堆积成形

固化方式

物理固化:溶剂挥发形成黏结颈

化学固化:发生化学反应

黏结方式

水合作用

有机粘结剂:金属粉陶瓷粉+树脂(容易去除)

无机粘结剂:添加酸性粉末+硅溶胶(凝胶反应,不易去除)

溶剂法

金属盐法

成型材料

基体材料

金属粉末

陶瓷粉末

型砂

高分子,石膏

黏结剂

添加材料

设备

喷射系统

连续式喷射:阵列式喷嘴

按需式喷射

热发泡式

微电压式

粉末供给系统

运动控制系统

环境控制系统

硬件系统

软件系统

优缺点

优点

成本较低

成型材料广泛

无需添加支撑

成型效率较高

可实现多彩打印

缺点

初始成型件强度低

成型精度较低

喷头容易堵塞

应用

铸造砂型的制作

功能部件制作

辅助医疗

制药工程