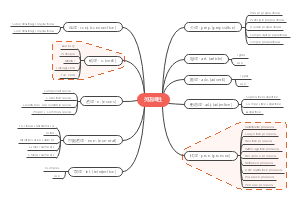

导图社区 水硬性胶凝材料(除硅酸盐水泥部分)

- 191

- 11

- 4

- 举报

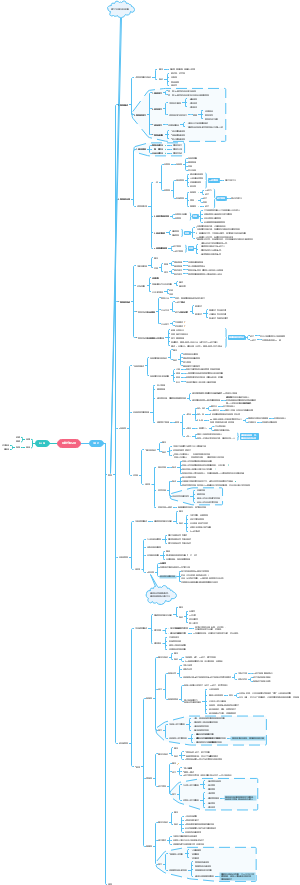

水硬性胶凝材料(除硅酸盐水泥部分)

《土木工程材料》中“水硬性胶凝材料(除硅酸盐水泥部分)”的知识导图。(即为曾发布过的“硅酸盐水泥”部分和“水硬性胶凝材料(除硅酸盐水泥)”部分的统合)

编辑于2021-05-06 15:00:53- 相似推荐

- 大纲

水硬性胶凝材料(除硅酸盐水泥部分)

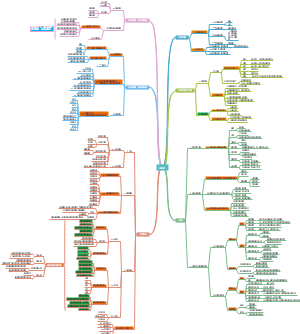

水泥

概述

水泥是一种固体粉末,与水混合后经过一系列物理化学过程,既能在空气中硬化,又能在水中凝结硬化,逐渐由可塑性浆体变成坚硬的石状物,并可将砂石等散粒材料胶结成整体。

水泥是土木工程建设中最重要的建筑材料之一,具有悠久的历史,被广泛应用于工业与民用建筑、道路与桥梁、水利与水电、海洋与港口、矿山与国防等工程中,作为胶凝材料用于制作各种混凝土、钢筋混凝土的构筑物和建筑物,也可以配制成各种砂浆或其他各种胶结材料等。

分类

按照其主要化学成分

硅酸盐系水泥

铝酸盐系水泥

硫铝酸盐系水泥

铁铝酸盐系水泥等

按照其性质和用途

通用水泥

通用硅酸盐水泥在目前建筑工程中应用最广泛

概述

以硅酸盐水泥熟料和适量的石膏及规定的混合材料制成的水硬性胶凝材

分类

硅酸盐水泥

普通硅酸盐水泥

矿渣硅酸盐水泥

火山灰硅酸盐水泥

粉煤灰硅酸盐水泥

复合硅酸盐水泥

专用水泥

道路水泥

大坝水泥

砌筑水泥

油井水泥

型砂水泥等

特性水泥

快硬水泥

膨胀水泥

抗硫酸水泥

低热水泥

白色硅酸盐水泥

彩色硅酸盐水泥等

掺混合材料的硅酸盐水泥

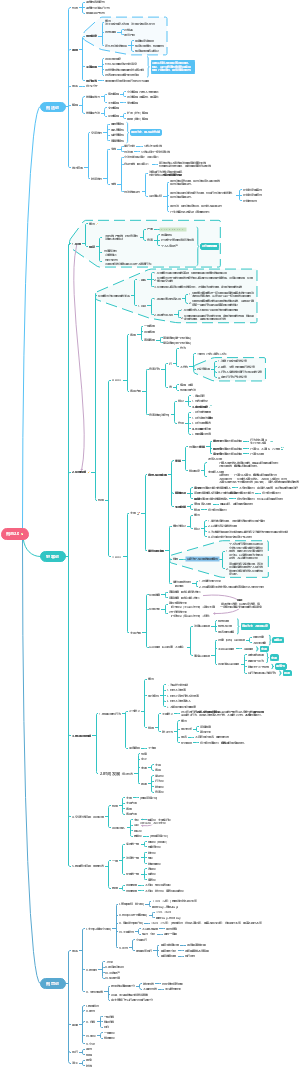

混合材料

概述

在生产水泥时,为改善水泥的性能、调节水泥的强度等级而掺人的人工或天然矿物质材料,称为混合材料。

混合材料的类别

按照其在水泥中的作用

活性混合材料

概述

定义

活性混合材料是指具有火山灰性或潜在水硬性,或兼有火山灰性和水硬性的矿物质材料,主要包括粒化高炉矿渣、火山灰质混合材料和粉煤灰。

特点

这些材料中含有大量具有活性的氧化硅和氧化铝,在常温下加水后本身不会硬化或硬化极为缓慢,但在氢氧化钙溶液中或在有石膏存在的条件下能被激发产生水化反应,生成具有胶凝性的水化产物,并能在水中硬化。

分类

粒化高炉矿渣

粒化高炉矿渣是将炼铁高炉的熔融物,经水淬急冷处理后得到粒径为0.5~5mm的疏松颗粒材料,由于在短时间内温度急剧下降,粒化高炉渣的内部形成玻璃态结构。

其活性成分一般认为含有 CaO、MgO、SiO2、 Al2O3、 FeO等氧化物和少量的硫化物如CaS、MnS、FeS等。其中CaO、MgO、SiO2、 Al2O3的含量通常在各种矿渣中占总量的90%以上。粒化高炉矿渣磨成细粉后,易与Ca(OH)2起作用而具有强度,又因其中含有C2S等成分,所以本身也具有微弱的水硬性。

火山灰质混合材料

火山喷发时,随同熔岩一起喷发的大量碎屑沉积在地表或水中成为松软物质,成为火山灰。由于碰触后即遭急冷,因此含有一定量的玻璃体,这些玻璃体是火山灰活性的主要来源,主要成分是活性氧化硅和氧化铝。

火山灰质混合材料泛指这一类物质,主要有天然的硅藻、硅藻石、蛋白石、火山灰、凝灰岩、烧黏土,以及工业废渣中的煅烧煤矸石、粉煤灰、煤渣、沸腾炉渣和钢渣等。

粉煤灰

火力发电厂以煤粉为燃料,燃烧后从其烟气中收集下来的灰渣叫做粉煤灰,也称飞灰。的颗粒直径一 般为0.001~0. 05mm。

主要化学成分是活性SiO2和活性Al2O3,不仅具有化学活性,而且颗粒形貌大多为球形,掺人水泥中具有改善和易、提高水泥石密度的作用。

非活性混合材料

将活性指标分别低于国家标准要求的粒化高炉矿渣、粒化高炉矿渣粉、粉煤灰、火山灰质混合材料以及石灰石和砂岩等掺入水泥中,与水泥成分不起或化学作用很小,仅起提高产量、降低强度等级、降低水化热和改善新拌混凝土和易性等作用,这些材料称为非活性混合材料,也称作填充性混合材料。

窑灰

窑灰是从水泥回转窑尾气中收集下的粉尘。窑灰的性能介于非活性混合材料和活性混合材料之间,窑灰的主要组成物质是碳酸钙、脱水黏土、玻璃态物质、氧化钙,另有少量熟料矿物、碱金属硫酸盐和石膏等。

用于水泥生产的窑灰应符合《掺人水泥中的回转窑窑灰》JC/T 742- 2009 的规定要求。

活性混合材料的作用机理

活性混合材料单独与水拌合,不具有水硬性或硬化极为缓慢,强度很低。但是在有碱性物质Ca(OH)2存在的条件下,将产生水化反应,生成具有水硬性的胶凝物质。xCa(OH)2+SiO2+mH2O——xCaO●SiO2●nH2O,yCa(OH)2+ Al2O3 +mH2O——yCaO●Al2O3●nH2O。(此外,当体系中有石膏存在时,生成的水化铝酸钙还会与石膏进一步反应, 生成水化硫铝酸钙。这些水化产物与硅酸盐水泥的水化产物类似,具有一定的强度和较高的水硬性。)

对于掺有活性混合材料的硅酸盐水泥来说,水化时首先是熟料矿物的水化,称之为“一次水化”;然后是熟料矿物水化后生成的氢氧化钙与混合材料中的活性组分发生水化反应,生成水化硅酸钙和水化铝酸钙;当有石膏存在时,还将与水化铝酸钙反应生成水化硫铝酸钙。水化产物氢氧化钙和石膏与混合材料中的活性成分的反应称为“二次水化”。

可以看出,氢氧化钙和石膏的存在使潜在活性得以发挥,即氢氧化钙和石膏起着激发水化,促进凝结硬化的作用,故称为激发剂。

尽管活性混合材料的掺入使水泥熟料中硅酸三钙、硅酸二钙等强度组分相对减少,但是二次水化可以在一定程度上弥补水化硅酸钙、水化铝酸钙的量,使水泥的强度不至于明显降低。同时,根据二次水化反应原理,活性混合材料将与水泥凝胶体中的氢氧化钙作用,转变为硅酸盐凝胶物质,有利于水泥石抗腐蚀和结构密实性。

混合材料的作用及用途

代替部分水泥熟料,增加水泥产量,降低成本

生产水泥熟料需要经过生料磨细、高温煅烧等工艺过程,消耗大量能量,并排放与水泥熟料相等的二氧化碳气体。而混合材料大部分是工业废渣,不需要煅烧,只需要与熟料起磨细即可,既可以减少熟料的生产量,又消耗了工业废料,具有明显的经济效益和社会环保效益。

调节水泥强度,避免不必要的强度浪费

水泥的强度等级以28d抗压强度为基准划分,且每相差10MPa划分一个强度等级。完全使用熟料有时将造成活性的浪费,合理掺人混合材料可达到既降低成本,又满足强度要求的目的。

改善水泥性能

掺入适量的混合材料,相对减少水泥中熟料的比例,能明显降低水泥的水化放热量。

由于二次水化作用,使水泥石中的氢氧化钙含量减少,增加了水化硅酸盐凝胶体的含量,因此能够提高水泥石的抗软水侵蚀和抗硫酸盐侵蚀能力。

如果采用粉煤灰作混合材料,由于其球形颗粒的作用,能够改善水泥浆体的和易性,减少水泥的需水量,从而提高水泥硬化体的密度。

降低早期强度

掺人混合材料之后,早期水泥的水化产物数量将相对减少,所以水泥石或混凝士的早期强度有所降低。

对于早期强度要求较高的工程不宜掺人过多的混合材料。但是由于二次水化作用,其后期强度与不掺混合材料的水泥相比不会相差太多。

几种掺混合材料的通用硅酸盐水泥

普通硅酸盐水泥

普通硅酸盐水泥(代号P●O),简称普通水泥。由硅酸盐水泥熟料、少量混合材料,适量石膏磨细制成的水硬性胶凝材料(活性混合材料掺加量为大于5%且不大于20%,其中允许用不超过水泥质量8%的非活性混合材料或不超过水泥质量5%的窑灰代替。)

主要性质应符合国家标准的如下规定:

烧失量不得大于5. 0%

细度以比表面积表示,不小于300m^2/kg

初凝不小于45min;终凝不大于6h。

普通硅酸盐水泥的强度等级分为42.5、42.5R、 52.5、 52.5R 四个等级,两种类型(普通型和早强型),各类型水泥的龄期强度值应不低于表5-5规定。

普通硅酸盐水泥的体积安定性、氧化镁和三氧化硫含量、碱含量等其他技术性质均与硅酸盐水泥规定值相同。

普通硅酸盐水泥由于掺加了少量的混合材料,与硅酸盐水泥相比,其性能和应用与同等级的硅酸盐水泥相近,但其早期硬化速度稍慢,水化热及早期强度略有降低,抗冻性和耐磨性也较硅酸盐水泥稍差。

矿渣硅酸盐水泥、火山灰质硅酸盐水泥和粉煤灰硅酸盐水泥

组成

矿渣硅酸盐水泥

凡由硅酸盐水泥熟料、水泥质量大于20%且不大于70%的粒化高炉矿渣、适量石膏磨细制成水硬性胶凝材料,简称矿渣水泥(代号P●S)。

分类

A型

矿渣掺量大于20%且不大于50%,代号PSA

B型

矿渣掺量大于50%且不大于70%,代号PSB

允许用不超过水泥质量8%且符合标准的活性混合材料、非活性混合材料或窑灰中的任一种材料代替。

火山灰质硅酸盐水泥

凡由硅酸盐水泥熟料、水泥质量大于20%且不大于40%火山灰质混合材料,适量石膏磨细制成的水硬性凝胶材料,简称火山灰水泥,代号P●P。

粉煤灰硅酸盐水泥

凡由硅酸盐水泥熟料和粉煤灰、适量石膏磨细制成的水硬性胶凝材料,简称粉煤灰水泥,代号P●F。水泥中粉煤灰掺量按质量百分数计为20%~40%。

技术要求

化学指标

熟料中氧化镁含量不大于6.0%,三氧化硫含量:矿渣水泥不大于4.0%,火山灰水泥和粉煤灰水泥不大于3.5%。

如果水泥中氧化镁的含量(质量分数) 大于6.0%时,需进行水泥压蒸安定性试验并合格。

凝结时间

初凝不得早于45min,终凝不得迟于600min。

安定性

用沸煮法检验必须合格。

强度

水泥的强度等级按规定龄期的抗压强度和抗折强度来划分,分为32.5、32.5R、42.5、42.5R、52.5、 52. 5R六个等级,各龄期的强度要求见表5-6。

细度

以筛余表示,80um 方孔筛筛余不大于10%或45um方孔筛筛余不大于30%。

碱含量

作为选择性指标,水泥中碱含量按Na2O+0.658K2O计算值表示。若使用活性骨料,用户要求提供低碱水泥时,水泥中的碱含量应不大于0.60%或由买卖双方协商确定。

复合硅酸盐水泥

定义

由硅酸盐水泥熟料、水泥质量大于20%且不大于50%的两种或两种以上混合材料、适量石膏磨细制成的水硬性胶凝材料,简称复合水泥(代号P●C)。(其中允许用不超过水泥质量8%且符合标准的窑灰代替。)掺矿渣时混合材料掺量不得与矿渣硅酸盐水泥重复。

国家标准对复合硅酸盐水泥规定了七项技术要求,其中熟料中氧化镁含量与矿渣硅酸盐水泥相同;水泥三氧化硫、细度、凝结时间、安定性、强度及碱含量的技术要求与普通硅酸盐水泥相同。

水泥中掺人多种复合要求的混合材料,可以更好地改善水泥性能。根据当地混合材料的资源和水泥性能的要求掺人两种或更多混合材料,可克服单掺时所带来水泥性能在某一方面明显的不足,从而在水泥浆的需水性、泌水性、抗腐蚀性方面都有所改善和提高,并在一定程度上改变水泥石的微观结构,促进早期水化及早期强度的发展。

根据《通用硅酸盐水泥》GB 175- 2007 第2号修改单,从2015年12月1日起,复合水泥只有32.5R、42.5、 42.5R、 52. 5、52. 5R五个强度等级。

特点

通用硅酸盐水泥的主要性能及适用范围

目前,硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合水泥是我国广泛使用的六种水泥,均以硅酸盐水泥熟料为基本原料,在矿物组成、水化机理、凝结硬化过程、细度、凝结时间、安定性、强度等级划分等方面有许多相近之处。但由于掺人混合材料的数量、品种有较大差别,所以各种水泥的特性及其适用范围有较大差别。六种通用水泥的性能特点及其适用范围见表5-7。

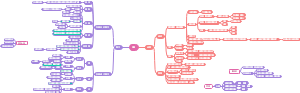

其他品种的水泥

白色硅酸盐水泥和彩色硅酸盐水泥

白色硅酸盐水泥

概述

凡以适当成分的生料经得到以硅酸钙为主要成分,氧化铁含量少的熟料,加入适量石骨,共同磨细制成的水硬性凝材料,简称白水泥(代号P●W)。

水泥的颜色主要因其化学成分中所含的氧化铁等着色物质所致。白色硅酸盐水泥采用白度的指标来衡量其颜色等级。(白度是以白水泥与MgO标准白板的反射率的比值来表示的,白水泥的白度值应不低平87。)

白水泥根据白度分为特级、一级、二级、三级、各级白度不能低于规定的数值,白水泥根据标号和白度分为优等品、一等品、合格品三个等级。

特点

白水泥的生产、矿物组成、性能和普通硅酸盐水泥基本相同,但氧化铁的含量是普通硅酸盐水泥的1/10。

白水泥与普通水泥在制造上的主要区别,在于严格控制水泥原料中的的物度(主要氧化铁)的含量,并在煅烧、粉磨和运输时严防着色物质混入。

白色硅酸盐水泥的性质与普通硅酸盐水泥相同。按照国家标准规定,白色硅酸盐水泥分为32.5、42.5、52.5三个等级。0.08mm方孔筛筛余量不得超过10%,凝结时间为初凝不早于45min,终凝不迟于10h。体积安定性用煮沸法检验必须合格,同时熱料中氧化镁的含量不宜超过5.0%,三氧化硫的含量不超过3.5%。

用途:白色硅酸盐水泥熟料、适量石膏和耐碱矿物颜料共同磨细,可制成彩色硅酸盐水泥。

彩色硅酸盐水泥

凡由硅酸盐水泥熟料、石膏、混合材料和着色剂共同磨细或混合制成的带有颜色的水硬性胶凝材料,称为彩色硅酸盐水泥。

常用的颜料有:氧化铁(红、黄、褐、黑色)、氧化锰(褐、黑色)、氧化铬(绿色)、赭石(赭色)、群青(蓝色)以及普鲁士红等。

将颜料直接与水泥粉混合也可配制彩色水泥,但这种方法颜料用量大,色泽也不易均匀。

应用

白色水泥及彩色水泥主要应用于建筑物内外的表面装饰,如地面、楼面、楼梯、墙面、柱等的彩色砂浆、水磨石、水刷石、斩假石饰面。

加入适量滑石粉或硬脂酸镁等外加剂,可制成保水性及防水性能好的彩色粉刷水泥。

快硬水泥

快硬硫铝酸盐水泥

凡以适当成分的生料,经椴烧所得以无水硫铝酸钙和硅酸二钙为主要矿物成分的水泥熟料与适量石灰石、石膏共同磨细制成成的具有早期强度高的水硬性胶凝材料,称为快硬硫铝酸盐水泥。

按国家标准规定,快硬硫铝酸盐水泥的技术要求如下:

水泥的比表面积应不小于350m^2 /kg

初凝不得早于25min,终凝不得迟于3h。(用户要求时可以变动)

快硬硅铝酸盐水泥的各龄期强库不得低于表5-8的规定

快硬硫铝酸盐水泥的主要特性为:

凝结硬化快、早期强度高

快硬硫铝酸盐水泥的一天抗压强度可达到33.0~56.3MPa,三天可达到42.5~72.5MPa,并且随养护龄期的增长强度还能不断增长。

碱度低

快硬硫铝酸盐水泥浆体液相碱度低,pH<10.5,对钢筋的保护能力差,不适用于重要的钢筋混凝土结构,而特别适用于玻璃纤维增强水泥(GRC)制品。

高抗冻性

快硬硫铝酸盐水泥可在0~10°C的低温下使用,早期强度是硅酸盐水泥的5~6倍; 0~20°C下加少量外加剂,3~7d强度可达到设计标号的70%~80%;冻融循环300次强度损失不明显。

微膨胀,有较高的抗渗性能

快硬硫铝酸盐水泥水化生成大量钙矾石晶体,产生微膨胀,而且水化需要大量结晶水,因此水泥石结构致密,混凝土抗渗性能是同标号硅酸盐水泥的2~3倍。

抗腐蚀好

快硬硫铝酸盐水泥石中不含氢氧化钙和水化铝酸三钙,且水泥石密实度高,所以其抗海水腐蚀和盐碱地施工抗腐蚀性能优越,是理想的抗腐蚀胶凝材料。

应用

快硬硅酸盐水泥主要用于配制早期强度高的混凝土,适用于抢修抢建工程、喷锚支护工程、水工海工工程、桥梁道路工以及配制GRC水泥制品、负温混凝土和喷射混凝土。

铝酸盐水泥

概述

凡以铝酸钙为主的铝酸盐水泥熟料,磨细制成的水硬性胶凝材料称为铝酸盐水泥,又称高铝水泥(代号CA)。

铝酸盐水泥常为黄褐色,也有呈灰色的。

根据需要也可在磨制Al2O3含量大于68%的水泥时掺加适量的α—Al2O3粉。铝酸盐水泥熟料以铝矾土和石灰石为原料,经煅烧制得,主要矿物成分为铝酸一钙(CaO●Al2O3, 简写CA),另外还有二铝酸一钙(CaO● 2Al2O3,简写CA2)、硅铝酸二钙(2CaO●Al2O3●SiO2,简写C2AS)、七铝酸十二钙(12CaO●7Al2O3,简写C12A7),以及少量的硅酸二钙(2CaO●SiO2)等。

分类

按Al2O3含量

CA-50

CA-60

CA-70

CA-80

各类型铝酸盐水泥的细度、凝结时间应符合表5-9的要求,其各龄期强度值均不得低于表中所列数值。

铝酸盐水泥的水化和硬化

主要是铝酸一钙的水化及其水化产物的结晶情况。主要水化产物是十水铝酸一钙(CAH10)、 八水铝酸二钙(C2AH8)和铝胶(Al2O3●3H2O)。

CAH10和C2AH8均属六方晶系,具有细长的针状和板状结构,能互相结成坚固的结晶连生体,形成晶体骨架。析出的氢氧化铝凝胶难溶于水,填充于晶体骨架的空隙中,形成较密实的水泥石结构。铝酸盐水泥初期强度增长很快,但后期强度增长不显著。

铝酸盐水泥的主要特性是:

快凝早强高强

一天强度可达 80%以上,三天几乎达到100%

低温硬化快

即使是在一10°C 下施工,也能很快凝结硬化

耐热性好

能耐1300~ 1400C高温;在干热处理过程中强度下降较少,且高温时有良好体积稳定性

抗硫酸盐侵蚀能力强

应用

铝酸盐水泥主要用于:工期紧急的工程、抢修工程、军事工程、有早强要求的工程,冻融交替的工程,冬季施工的工程和耐高温工程,还可以用来配置耐热砂浆,耐热混凝土,耐硫酸盐侵蚀混凝凝土和配制膨胀自应力水泥等。

使用高铝水泥时应特别注意的事项:

贮存运输时,特别注意防潮

铝酸盐水泥耐碱性差,不宜与硅酸盐水泥、石灰等能析出氢氧化钙的胶凝材料混用

研究表明,在高于30°C的条件下养护,强度明显下降,因此铝酸盐水泥只宜在较低温度下养护

铝酸盐水泥水化热集中于早期释放,因此硬化一开始应立即浇水养护,一般不宜用于大体积的混凝土和热天施工的混凝土

铝酸盐水泥的水化热大,耐碱性差,不宜用于大体积混凝土,不宜采用蒸汽等湿热养护。

膨胀水泥和自应力水泥

概述

硅酸盐水泥在空气中硬化时,通常都会产生一定的收缩, 使受约束状态的混凝土内部产生拉应力,当拉应力大于混凝土的抗拉强度时则形成微裂纹,对混凝土的整体性不利。

膨胀水泥是一种能在水泥凝结之后的早期硬化阶段产生体积膨胀的水硬性水泥,在约束条件下适量的膨胀,可在结构内部产生预压应力(0.1~0.7MPa),从而抵消部分因约束条件下干燥收缩引起的拉应力。

膨胀水泥按自应力的大小可分为两类:

当自应力值为0. 5MPa左右时,则称为膨胀水泥

当自应力值达2.0MPa以上时,称为自应力水泥

膨胀水泥和自应力水泥的配制途径有以下几种:

以硅酸盐水泥为主,外加高铝水泥和石膏按一定比例共同磨细或分别粉磨再经混匀而成,俗称硅酸盐型

以高铝水泥为主,外加二水石膏磨细而成,俗称铝酸盐型

以无水流铝酸钙和硅酸二钙为主要成分,外加石膏磨细而成,俗称硫铝酸盐型

以铁相、无水硫铝酸钙和硅酸二钙为主要矿物,外加石膏磨细而成,俗称铁铝酸钙型

注意事项

使用膨胀水泥的混凝土工程应特别注意早期的潮湿养护,以便让水泥在早期充分水化,防止在后期形成钙矾石而引起开裂。

应用

膨胀水泥适用于补偿收缩混凝土,用作防渗混凝土,填灌混凝土结构构件的接缝及管道接头,结构的加固与修补,浇注机器底座及固结地脚螺栓等。

自应力水泥适用于制造自应力钢筋混凝土压力管及配件。

道路硅酸盐水泥

概述

以道路硅酸盐水泥熟料、 适量石膏,可加入符合规定的混合材料,磨细制成的水硬性胶凝材料,简称道路水泥(代号P●R)。

道路硅酸盐水泥熟料中铝酸三钙的含量不得大于5. 0%,铁铝酸四钙的含量不低于16. 0%,游离氧化钙的含量旋窑生产不大于1.0%,立窑生产不大于1. 8%。

根据国家标准规定

道路水泥的比表面积应为300~450m^2/Kg

初凝不早于1.5h,终凝不得迟于10h;

水泥中SO3的含量不得超过3.5%

MgO的含量不得超过5.0%

28天干缩率应不大于0.10%,28天磨耗量应不大于3.0k/m^2

追路水泥的强度等级分为32. 5、42.5和52.5三个级别,各龄期的强度值应不低于表中的数值。

应用

道路硅酸盐水泥主要用于公路路面、机场跑道等工程结构,也可用于要求较高的工厂地面和停车场等工程。