导图社区 产品服务设计和技术选择

- 200

- 4

- 2

- 举报

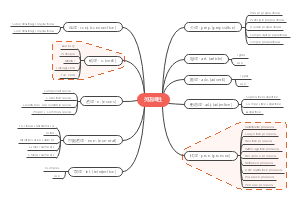

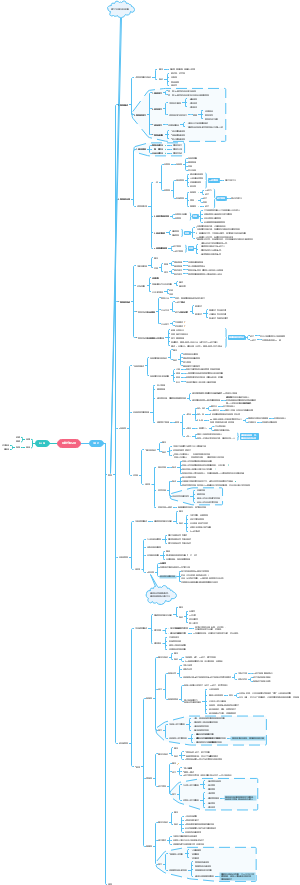

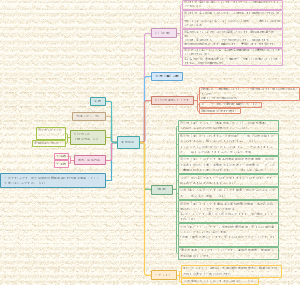

产品服务设计和技术选择

总结了《生产运作管理》第五版第三章产品/服务设计和技术选择思维导图,包括产品研究与开发管理、生产流程设计与选择、先进技术在产品设计中的运用等内容。

编辑于2021-10-28 15:54:05- 相似推荐

- 大纲

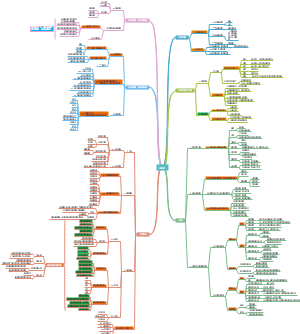

第三章 产品/服务设计和技术选择

3.1 概述

3.1.1 21世纪企业面临市场环境的主要特征

(1)互联技术迅速普及及带来的信息爆炸的压力

(2)技术进步越来越快

(3)高新技术的使用范围越来越广泛

(4)市场和劳务竞争全球化

(5)产品研制开发的难度越来越大

(6)可持续发展的要求

(7)全球性技术支持和售后服务

(8)用户的要求越来越苛刻

3.1.2 现代企业的研究与开发

1.研究与开发的分类和特征

(1)基础研究

探索新的规律、创建基础性知识的工作

(2)应用研究

将基础理论研究中开发的新知识、新理论应用于具体领域

(3)技术开发

将应用研究的成果经设计、试验而发展为新产品、新系统和新工程的科研活动

2.新产品开发面临的压力

费用高、成功率低、风险大和回报下降等

3.2 产品研究与开发管理

3.2.1 产品开发过程

新产品的需求分析、产品构思、可行性论证过程、结构设计(包括总体设计、技术设计、详细设计等)过程以及工艺设计过程

3.2.2 产品开发对生产过程成本的影响

(1)布思罗伊德 引用福特汽车公司的报告表明,尽管产品设计和工艺费用只占整个产品费用的5%,却影响了总费用的70%以上

(2)索勒纽斯 一般产品成本的83%以上在产品设计阶段被决定,而这一阶段本身所占的费用不到产品全部成本的7%

3.2.3 技术活动过程

子主题

3.2.4 结构设计过程

(1)总体设计

通过市场需求分析,确定产品的性能、设计原则、技术参数,概略计算产品的技术经济指标并进行产品设计方案的经济效果分析

(2)技术设计

将技术任务书中确定的基本结构和主要参数具体化,根据技术任务书所规定的原则,进一步确定产品结构和技术经济指标,以总图、系统图、明细表和说明书等总括形式表现出来

(3)工作图设计

根据技术设计阶段确定的结构布置和主要尺寸,进一步进行结构的细节设计,逐步修改和完善,绘制全套工作图并编制必要的技术文件,为产品制造和装配提供确定的依据

3.2.5 工艺设计过程的基本内容

(1)产品图纸的工艺分析和审查

产品结构是否与生产类型相适应、是否充分地利用已有的工艺标准、零件的形状尺寸和配合是否合适、所选用的材料是否适宜,以及在企业现有设备、技术力量等条件下的加工可能性和方便程度

(2)拟订工艺方案

确定产品所采取的工艺原则,规定生产时应达到的质量要求、材料利用率、设备利用率、劳动量和制造成本等技术经济指标,列出产品的各类加工关键件,确定工艺路线,以及工艺方案的经济效果分析

(3)编制工艺规程

产品及零部件制造方法和顺序的确定、设备的选择、切削规范的选择、工艺装备的确定、设备调整方法的选择,以及产品装配与零件加工的技术条件的确定等

(4)工艺装备的设计与制造

对贯彻工艺规程、保证加工质量、提高生产效率具有重要作用

3.2.6 产品设计的原则和绩效评价

产品设计和选择应遵循的原则:

设计用户需要的产品

设计制造性强的产品

设计鲁棒性强的产品(服务)

设计绿色产品(考虑环保要求)

产品开发绩效评价指标

上市时间

生产率

质量

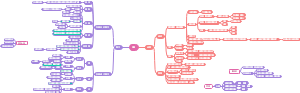

3.3 生产流程设计与选择

3.3.1 生产流程分类

(1)按产品进行的生产流程(对象专业化)

(2)按加工路线进行的生产流程(工艺专业化)

(3)按项目进行的生产流程(项目型)

3.3.2 产品-生产流程矩阵

3.3.3 影响生产流程设计的主要因素

(1)产品/服务需求性质

(2)自制-外购决策

(3)生产柔性

(4)产品/服务质量

(5)接触顾客的程度

3.3.4 生产流程选择决策

品种-产量变化与生产单位形式的关系

不同生产过程方案的费用变化

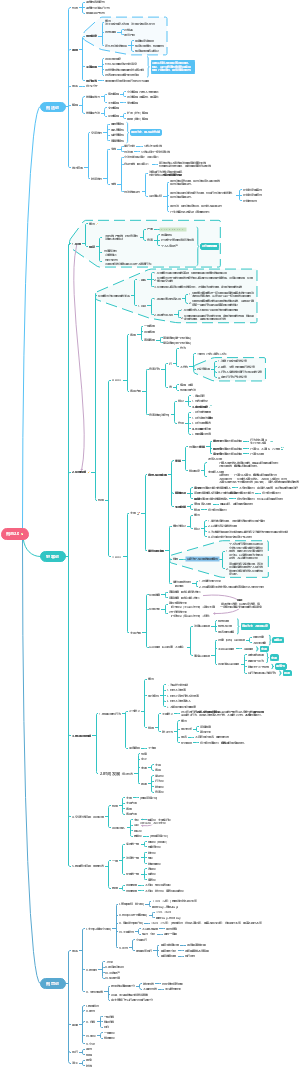

3.4 并行工程:产品开发组织的新方法

3.4.1 串行的产品设计方法

弊端:

(1)各下游开发部门所具有的知识难以加入早期设计,越是设计的早期阶段,降低费用的机会越大。发现问题的时间越晚,修改费用越大,费用随时间呈指数增加

(2)各部门对其他部门的需求和能力缺乏理解,目标和评价标准的差异和矛盾降低了产品整体开发过程的效率

3.4.2 并行的产品设计方法

并行工程定义

是对产品及其相关过程,包括制造过程和支持过程,进行并行、一体化设计的一种系统化方法

并行工程的特点

设计时同时考虑产品生命周期的所有因素(可靠性、可制造型)。作为设计结果,同时产生产品设计规格和相应的制造工艺和生产准备文件

产品设计过程中各活动并行交叉进行

产品生命周期有关的不同领域技术人员的全面参与和协同工作,实现生命周期中所有因素在设计阶段的集成,实现技术、资源、过程在设计中的集成

并行工程的主要思想

并行的活动和过程

连续的信息转化

连续地完成各阶段的工作

高效率的组织结构

并行的产品设计方法

并行方法的特点

(1)产品设计的各阶段是一个递阶渐进的连续过程,概念设计、初步设计和详细设计等设计阶段的划分只标志着产品和设计的粒度和清晰度

(2)产品设计过程和产品信息模型经历着从定性到定量、从模糊到清晰的渐进演化

(3)产品设计过程和工艺设计过程不是顺序进行,而是并行展开、同时进行

3.4.3 并行工程技术

(1)虚拟设计

面向并行工程的DFx设计模式体现了开发了过程的集成

PDM发展成为CAD/CAPP/CAM系统的集成平台

互联网使设计集成的范围更加广泛

STEP标准作为设计开发集成的标准接口

(2)产品数据管理(PDM)

产品数据管理技术是在数据库基础上发展起来的一门面向工程应用的信息管理技术,它管理所有与产品有关的信息和所有与产品的过程,是支持企业重构、并行工程、虚拟制造、计算机集成制造和ISO 9000认证的技术

(3)产品系列化,零部件标准化、通用化

(4)成组技术

是一种利用零件的相似性来组织生产的原理和方法

(5)减少变化的方案

(1)固定/可变技术

(2)模块化技术

(3)功能复合和集成技术

(4)范围划分技术

(5)趋势分析技术

3.4.4 并行工程的人员构成

(1)制造、装配、质量、营销人员

(2)顾客和供应商

(3)环保人员

3.5 先进技术在产品设计中的运用

3.5.1 CAD/CAPP系统

(1)CAD/CAPP系统性能不断提高

(2)参数化、变量化设计技术发展到实用化阶段

(3)特征建模技术使CAD/CAM集成进一步发展,解决了传统CAD只面向几何形状的问题,已成为实现CAD/CAM集成的主要手段之一

3.5.2 计算机网络支撑技术

3.5.3 产品生命周期管理(PLM)

是指对从产品设计、工艺制造、生产、使用、维护到回收整个产品生命周期中产生的所有数据进行管理

决定因素:人力、企业流程和技术

3.5.4 产品开发外包(PDO)

产品开发外包管理,是指企业将产品设计、工艺设计或制造活动全部或部分地外包给其他专业企业的一种管理方法

3.5.5 基于网络众包的新产品开发

优势:

对企业来说,可以利用众包以相对较低的成本获得大量的具有创新性的创意

在设计中可以避免出现质量隐患,有利于提高产品质量

有利于缩短新产品开发和引入市场的时间

问题:

目前“众包”还处于发展和尝试阶段,本身还存在许多缺陷和不足

新产品如何保密

新产品的设计并非专业人士设计,可能会存在后期工艺设计和制造可行性方面的缺陷

如何与众包的贡献者分享收益