导图社区 食品工程原理-吸收

- 510

- 29

- 10

- 举报

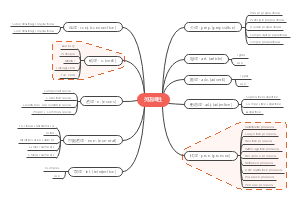

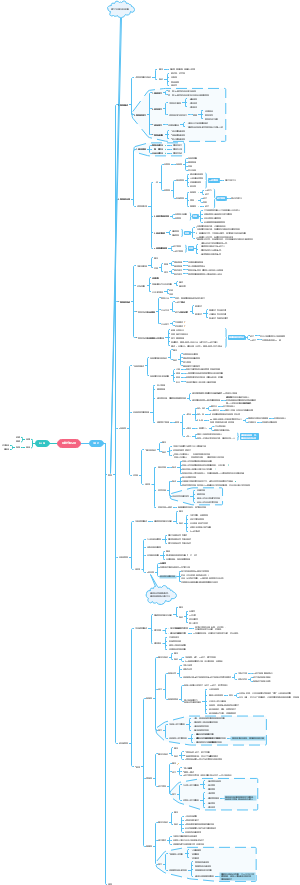

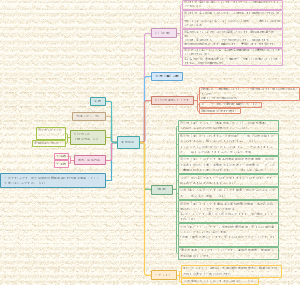

食品工程原理-吸收

食品工程原理中吸收部分的知识点,应该是比较全的了,配合上练习题食用更佳。这一章主要是需要我们了解扩散系数的影响因素、掌握稳定分子扩散的基本计算与应用,掌握等温条件下低浓度逆流吸收塔的计算与应用等。

编辑于2021-05-03 17:58:17- 相似推荐

- 大纲

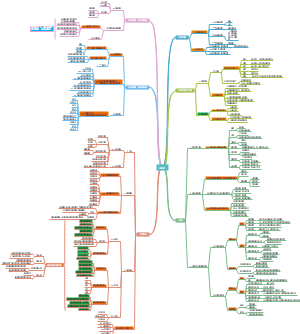

吸收

传质学基础

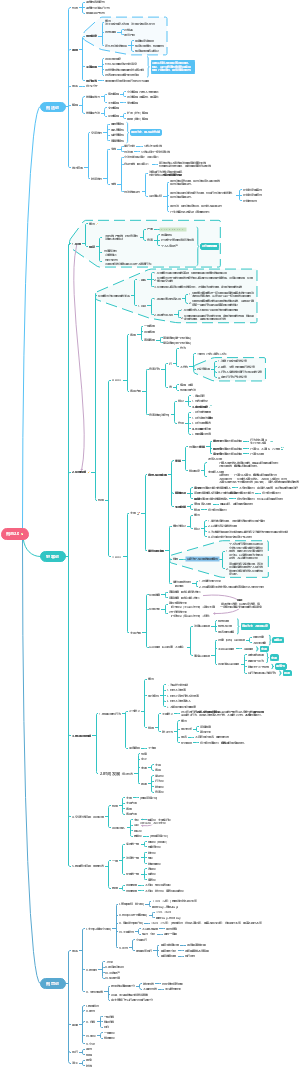

基本概念

传质过程:在含有一个或一个以上的体系中,如果存在浓度梯度,某一组分(或某些组分)将有高浓度向低浓度区移动的趋势

物质在单相中的扩散

物质在单相中的传递靠扩散

分子扩散

分子无规则热运动,发生在静止或层流流体中

涡流扩散

流体质点的湍动和漩涡传递物质,主要发生在湍流流体中

相际间物质传递

扩散物质从一相的主体扩散到两相界面(单相中扩散)

在界面上的扩散物质从一相进入另一相(相际间传质)

进入另一相的扩散物质从界面向该相的主体扩散(单相中扩散)

传质机理

分子扩散

在一相内部存在浓度差或浓度梯度情况下,由于分子无规则运动而导致的物质传递现象

是分子微观运动的结果

扩散通量J:单位时间内单位面积上扩散传递的物质量,单位为mol/(m²·s)

菲克定律

当物质A在介质B中扩散时,任一点处A的扩散通量与该位置上A的浓度梯度成正比

当扩散发生在理想气体或理想溶液时,有

气相中定态分子扩散

等分子反向扩散

在总压相同的情况下,联通管内任一截面上单位时间单位面积上向右传递的A分子数量与向左传递的B分子数量必定相等

单纯等分子反向扩散,A的传递速率=A的扩散通量

上述条件扩散为稳定过程,NA为常数

适用于描述理想精馏过程的传质速率关系

单向扩散

在气体吸收中溶质A溶解于溶剂中,惰性气体B不溶于溶剂,则液相中不存在组分B,此过程为组分A通过另一“静止”组分B的单向扩散

A不断由气、液界面进入液相,在周围不断留下空缺,这样就有其他A、B分子来充填,从而形成总体流动

总体流动因系统内气相主体与相界面处存在总压差引起的流体宏观流动,起因于分子扩散

分子扩散的伴生现象

总体流动中A和B的传递总量与各自在混合气体中的分压成正比

A从气相主体到界面的传质速率=分子扩散通量+总体流动中组分A的传质通量

单向扩散公式比等分子反向扩散多一个

该因子称为“漂流因子”,显然>1,直接反映总体流动在传质中所占分量的大小,体现总体流动对传质速率的影响

B因不溶于吸收剂而在气相主体与相界面间做等量来回运动,其净传质速率应为0

液相中定态分子扩散

发生等分子反向扩散的机会很少

单向扩散较多

涡流扩散

物质在湍流流体中传质,靠湍流流体质点的湍动和旋涡引起流体各部分之间的剧烈混合,在浓度差存在的条件下,物质朝着浓度降低的方向进行传递

同时存在涡流扩散和分子扩散(涡流占主导)

涡流扩散系数DE不是物性常数,与湍动有关,且随位置而不同,常将分子扩散和涡流扩散结合在一起考虑

对流传质

发生在运动着的流体与相界面之间的传质过程

实际多发生在流体湍流情况下,此时的对流传质是湍流主体与相界面之间的涡流扩散与分子扩散两种传质作用总和

比如吸收:吸收剂沿壁面自上向下流动,混合气体自下而上流过液体表面

流动主体与相界面间三个流动区域

滞流层

溶质传递主要依靠分子扩散作用,由于D值较小,在该区域内分压梯度较大,曲线陡峭

过渡层

同时存在分子扩散和涡流扩散,分压梯度逐渐变小,曲线逐渐平缓

湍流主体

主要依靠涡流扩散,大量旋涡引起的混合作用使得气相主体内溶质的分压趋于一致,分压线为直线

有效滞流膜

延长滞流内层的分压线和气相主体和分压线交于H点,此点与相界面的距离为

在ZG以内的流动为滞流,物质传递纯属分子扩散,此虚拟膜层称为有效滞流膜

整个有效滞留层的传质推动力与气相主体与相界面处的分压之差,即全部传质阻力都包含在有效滞留层膜内

由气相主体至相界面的对流传质速率(按有效滞流膜层内的分子扩散速率算)

NA是溶质A的对流传质速率

字母含义

在液相中的传递速率

扩散系数D

物质的特征系数之一,表示物质在介质中的扩散能力

扩散系数取决于扩散质和介质的种类、温度、压力及浓度等因数

对于气体中扩散,浓度影响可忽略

对于液体中扩散,压强影响不显著

获得方法:实验测;查资料;借助经验或半经验公式进行计算

通常某物质在气体中的D比液体大得多

气体物系

液体物系

传质设备简介

要求

给传质各相良好接触机会,增大相接触面积和增强湍流程度

传质各相在接触后能分离完全

传质两相间有较大推动力

结构简单紧凑,操作方便,运转稳定可靠周期长,能耗小

常见装备

填料塔

连续接触式传质设备

板式塔

逐级接触式传质设备

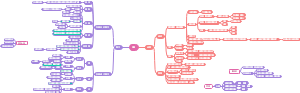

吸收

概述

混合气体与适当的液体接触,气体中的一个或几个组分便溶解在液体中而形成溶液,原混合气体的组分得以分离

吸收:利用各组分溶解度不同而分离气体混合物

吸收物质或溶质:能够溶解的组分

惰性组分或载体:不被溶解的组分

吸收剂:吸收操作所用的溶剂

吸收分类

按方法

物理吸收

溶质溶剂之间不发生显著化学反应,可以当做气体单纯溶解于液相的过程

例用水吸收二氧化碳如:

化学吸收

溶质与溶剂发生显著化学反应

例如用硫酸吸收氢气,用碱吸收二氧化碳

按组分

单组分

混合气体中只有一个组分进入液相,其余组分皆可认为不溶解于吸收剂

合成氨原料气中含有氮气、氢气、一氧化碳和二氧化碳等几个组分,其中只有二氧化碳在水中有较显著的溶解

多组分

混合气体中有两个或多个组分进入液相

按温度

非等温

气体溶解在液体中,常伴随着热效应,当发生化学反应时,还会有反应热

等温

若热效应很小或被吸收的组分在气相中浓度很低而吸收剂用量相对很大时,温度升高并不显著可认为是等温吸收

吸收过程进行条件

方向与限度取决于溶质在气液两相中的平衡关系

气相中溶质的实际分压高于与液相成平衡的溶质分压时,溶质由气相向液相中转移,称为吸收过程

气相中溶质的实际分压低于与液相成平衡的溶质分压时,溶质便由液相向气相中转移,称为解吸(脱吸)过程

定律/方程/计算

拉乌尔定律

条件:液相为理想溶液

字母含义

道尔顿分压定律

条件:气相为理想气体,遵循道尔顿分压定律

字母含义

亨利定律

条件:当总压不高(不超过5×10^5),恒定温度下,稀溶液上方的气体溶质平衡分压与该溶质在液相中浓度成正比

字母含义

P*-溶质在气相中的平衡分压,kPa

x-溶质在液相中的摩尔分率

E-亨利系数,kPa,

数值随物系特性和温度而异,理想溶液亨利系数即为该温度下纯溶质饱和蒸气压

一定的气体和溶剂,E随温度变化而变化。一般T↑E↑,

同一溶剂中,难溶气体E值很大,易溶气体E值很小

在压力不太大时,E与压力无关

c-单位体积溶液中的溶质摩尔分数,kmol/m³

H-溶解度系数,kmol/(kNm)

溶解度系数也是温度的函数

对于一定的溶质和溶剂,H随T↑而↓,易溶气体的H很大,难溶气体H小

y*-与该液相成平衡的气相中溶质的摩尔分率

m-相平衡常数、或分配系数,无因次

由实验得出,对于一定的物质,是温度和压强的函数

随压强的↑而↓,随T↑而↑

由m可以比较不同气体溶解度的大小,m↓,气体溶解度↑

T↑,总压↓,m值变大,不利于吸收操作

当液相中溶质浓度足够低时,平衡关系在X-Y图中也近似表示成一条通过原点的直线,斜率为m

亨利定律可以根据液相组成计算平衡时的气相组成,也可用来根据气相组成计算平衡时的液相组成

气相组成表示方法

气膜和液膜吸收速率方程

吸收速率:单位之间内,在单位面积上被吸收的溶质质量

吸收速率方程:表明吸收速率与吸收推动力之间的关系

速率=推动力/阻力,其中推动力是浓度差,吸收阻力的倒数为吸收系数

气膜吸收速率方程

液膜吸收速率方程

相界面浓度

理论计算法(双膜理论)联立求解

对于定态传质,气液两膜中的传质速率应当相等

相界面处Pi-Ci应满足相平衡关系

图解法

双膜理论

界面处的气液浓度符合平衡关系

对于定态传质,气液两膜中的传质速率应该相等

总的吸收速率方程

吸收过程的总阻力=两膜传质阻力之和,总推动力=任何一相的主体浓度与其平衡浓度的差

表示方法

以(p-p*)表示总推动力

液相吸收速率方程

亨利定律

双膜理论

易溶气体,H很大,此时传质阻力巨大部分存在于气膜中,液膜阻力可以忽略

吸收总推动力的绝大部分用于克服气膜阻力,此情况称为“气膜控制”

比如水吸收氨、浓硫酸吸收水蒸气

气膜控制想提高总吸收系数,应该加大气相湍流程度

以(c-c*)表示总推动力

难溶气体,H值很小,吸收总推力绝大部分用于克服液膜阻力,称为“液膜控制”

例如水吸收氢或氧

中等溶解度气体,气膜阻力和液膜阻力都不可忽略,要提高总吸收系数,必须同时增大气相和液相的湍动程度

以(Y-Y*)表示总推动力

吸收质在气相中浓度很小时,Y和Y*都很小,则有

以(X*-X)表示总推动力

液相浓度以X表示,与气相浓度成平衡的液相浓度以X*表示

当吸收质浓度在液相中很小时,X*和X都很小,则有

注意

各速率方程中吸收系数与推动力的正确搭配、单位的一致性

任何吸收系数的单位均可写作kmol/㎡·s

如果推动力用摩尔比或摩尔分数表示,吸收系数简化为kmol/㎡·s

所有吸收速率方程都只适用于描述定态操作的吸收塔内任一横截面上的速率关系,不能直接描述全塔

若采用以总系数表达的吸收速率方程式,在整个吸收过程所涉及的组成范围,平衡关系须为直线,符合亨利定律

吸收塔的计算

塔,既可以采用板式塔,也可以以采取填料塔

假设:吸收操作多采取逆流;低浓度气体吸收(进塔混合气体,体重溶质的摩尔浓度≤10%);吸收在等温下进行;传质分数kG、kL在全塔为常数;传质总系数也可以认为是常数

主要内容:通过物料衡算及操作线方程,确定吸收剂的用量或液气比、塔径、塔高

气体混合物经过吸收塔后,吸收质减少量=液相中吸收质的增加量

V-惰性气体的摩尔流量,kmol/s

L-吸收剂摩尔流量,kmol/s

Y1、Y2-吸收塔塔底和塔顶的气相摩尔比,kmol(溶质)/kmol(惰性气)

X1、X2-吸收塔塔底和塔顶的液相摩尔比,kmol(溶质)/kmol(溶剂)

η-混合气体中溶质A被吸收的百分率,称为吸收率或回收率

被吸收溶质量/进塔气体溶质量

取塔内任一截面m-n与塔底作溶质的物料衡算

操作吸收线方程式

Y、Y1-分别为m-n截面和塔底气相中溶质摩尔比,Kmol(溶质)/Kmol(惰性气体)

X、X1-分别为m-n截面和塔底液相中溶质摩尔比,Kmol(溶质)/Kmol(溶剂)

意义:表示塔的任意截面上,气液两相浓度之间的关系

图像

操作线斜率L/V称为“液气比”,是溶剂与惰性气体摩尔流量的比值,反映单位气体处理量的溶剂耗用量的大小

说明

在进行实际吸收操作是,在塔内任一截面上,溶质在气相中的实际分压总高于与其解除的液相平衡分压,吸收操作线总位于平衡线的上方

若在下方,则为脱吸

方程式从溶质的物料平衡关系推出的,取决于气液两相的流量L、V,以及吸收塔内某截面上的气液浓度

与相平衡关系,塔的类型、相际解除情况、操作条件无关

应用公式的唯一必要条件:稳定状态下连续逆流操作

吸收剂用量与最小液气比

当塔底流出的吸收液与刚进塔的混合气体呈平衡状态时,吸收推动力=0,此时吸收操作线的斜率称为最小液气比,相应吸收剂用量为最小吸收剂用量

增大吸收剂用量可以增大吸收推动力,达到一定限度后,效果变得不明显,而溶剂的消耗、输送及回收等操作费用增加

吸收剂用量的选择:设备费+操作费,选择适宜的液气比,使两种费用之和最小

计算方法

图解法

平衡线为凹形

平衡线为凸形

若气液浓度都很低,平衡关系符合亨利定律,可用Y*=mX表示,可直接用下式计算出最小液气比

塔的直径

填料层高度

前面得出的方程均只适用于局部,即某一截面上。在塔内,气、液相浓度沿塔的高度变化,吸收速率不相等

单位时间内,微元(一层填料层)传递的溶质的量为(NAaΩdz),kmol/s

对该微元进行物料衡算

dz-微元塔段,m

Ω-横截面积,㎡

a-单位体积提供的有效面积,㎡/m³

NA-微元处传质速率,kmol/(㎡·s)

a-每m³填料的有效气液传质面积,㎡/m³

Ω-塔的横截面积,㎡

讨论

Z=传质单元高度×传质单元数

α-有效比表面积,并不等于(小于)按几何尺寸计算的比表面积,α与填料状况(形状、尺寸、填充情况等)、流体(液体物性、流动情况)有关,难测定

作为一个整体测定,称为总体积吸收系数,反应吸收阻力的大小,填料性能优劣,填料湿润情况

表明了在给定条件下填料层中的传质特性,反应了设备因素,表示完成一个传质单元所需的塔高,是吸收设备效能高低的反应

反映了吸收过程的难易程度,越大意味着吸收过程难度越大,或者操作强度越大

传质单元数

平均推动力法

适用条件:平衡线和操作线均为直线,仿照传热对数平均温差,根据进出口处的推动力计算全塔的平均推力

任意截面的速率方程可变为适用于整个填料层的吸收速率方程

吸收因数法

使用条件:平衡关系为通过原点的直线,即符合亨利定律Y*=mx,适用于平衡线为直线的情形

方法

吸收传质系数

实验采用水吸收空气中的CO2,预先将一定量的CO2通入空气以提高空气中CO2浓度,此时水中CO2浓度仍然很低,可以按照低浓度处理,且属于液膜控制

测定步骤

空气流量和水流量的测定:用转子流量计测得空气和水的流量,并根据实验条件(温度和压力)换算成摩尔流量

测定填料层高度Z和塔径D

测定塔顶和塔底的气相组成y1和y2,对清水而言,x2=0,由全塔物料衡算可以得x1

y*=mx

气液相平衡

气体在溶液中的溶解度

平衡浓度(饱和浓度)

在恒定温度与压强下,使一定量的液体与混合气体接触,溶质便向液相转移,直至液相中溶质达到饱和,浓度不再增加为止

这种状态称为相际动平衡,简称相平衡或平衡

平衡状态下气相中的溶质分压称为平衡分压或饱和分压,液相中的溶质浓度称为平衡浓度或饱和浓度,即气体在液体中的溶解度

气体在液体中的溶解度表明在一定条件下吸收过程可能达到的极限程度

溶解度曲线——平衡分压与溶解度之间的关系

相同温度下,氨在水中的溶解度很大,氧在水中的溶解度极小

对于同样浓度的溶液,易溶气体在溶液上方的分压小,难溶气体在溶液上方的分压大

也就是说,想得到一定浓度的溶液,对易溶气体所需的分压较低,对难溶气体所需分压很高

对同一种溶质来说,溶解度随温度升高而减小,加压和降温对吸收有利,可以提高气体溶解度

相平衡与吸收过程关系

相平衡指明传质过程方向

不平衡的气液两相接触后所发生的传质过程是吸收还是解吸,由溶质在气相中的分压和与其液相的平衡分压决定

若溶质在气相中的分压大于在液相中的平衡分压--吸收,直到平衡状态

若气相中的分压小于液相中的平衡分压,溶液中溶质解吸,重新返回到气相,直至气液平衡

相平衡是过程的极限

吸收剂的选择(评价依据)

对需吸收的组分要有较大溶解度

对所处理的气体要有较好选择性

要有较低蒸气压,以减少吸收过程中的溶剂的挥发损失

吸收后溶剂应易于再生

在操作温度下,具有较低黏度,以利于气液良好接触以便运输

吸收过程机理

相间传质双膜理论

当气液两相接触时,两相之间有一个相界面,在相界面两侧分别存在着呈层流流动的稳定膜层(有效层流膜层)

溶质必须以分子扩散的形式,连续通过这两个膜层,而膜层的厚度随流速改变,流速↑厚度↓

在相界面上气液两相相互成平衡

在膜层以外的主体内,由于流体的充分湍动,溶质浓度分布均匀,可认为两相主体中的浓度梯度为0,即浓度梯度全部集中在两个有效膜层中

可以解释具有固定相界面的系统和速度不高的两流体间的传质过程(如湿壁塔),与实际情况大致符合

相际传质过程归为经由两个流体停滞膜层的分子扩散过程,而相界面处及两相主体中均无传质阻力存在

整个相际传质过程的阻力全部体现在两个停滞膜层里

在两相主体浓度一定的情况下,两膜的阻力决定了传质速率的大小

吸收塔

吸收设备作用

建立和不断更新两相接触表面,使之具有尽可能大的接触面积和尽可能好的流体力学条件,以利于提高吸收速率,减少设备的尺寸

气体通过设备的阻力要小,以节省动力消耗

填料

作用

液相分散造型的支撑体,为气、液两相提供充分的接触面

为强化气液两相湍动程度创造条件,以利于传质

要求

比表面积大,即单位体积的填料所具有的表面积大

比重小,减轻塔和基座负荷

机械强度好,不易破碎

耐腐蚀性好

价格低廉,容易制得

常用填料:拉西环(又分金属、陶瓷等)、鲍尔环、杯形和鞍形填料、波纹板、栅板等

特性参数

比表面积

比表面积大,则能提供的相接触面积大。同一种填料其尺寸愈小,比表面积愈大

空隙率

空隙率大,气体通过时阻力小,流量可以增大

填料因子

表示填料阻力及液泛条件的重要参数